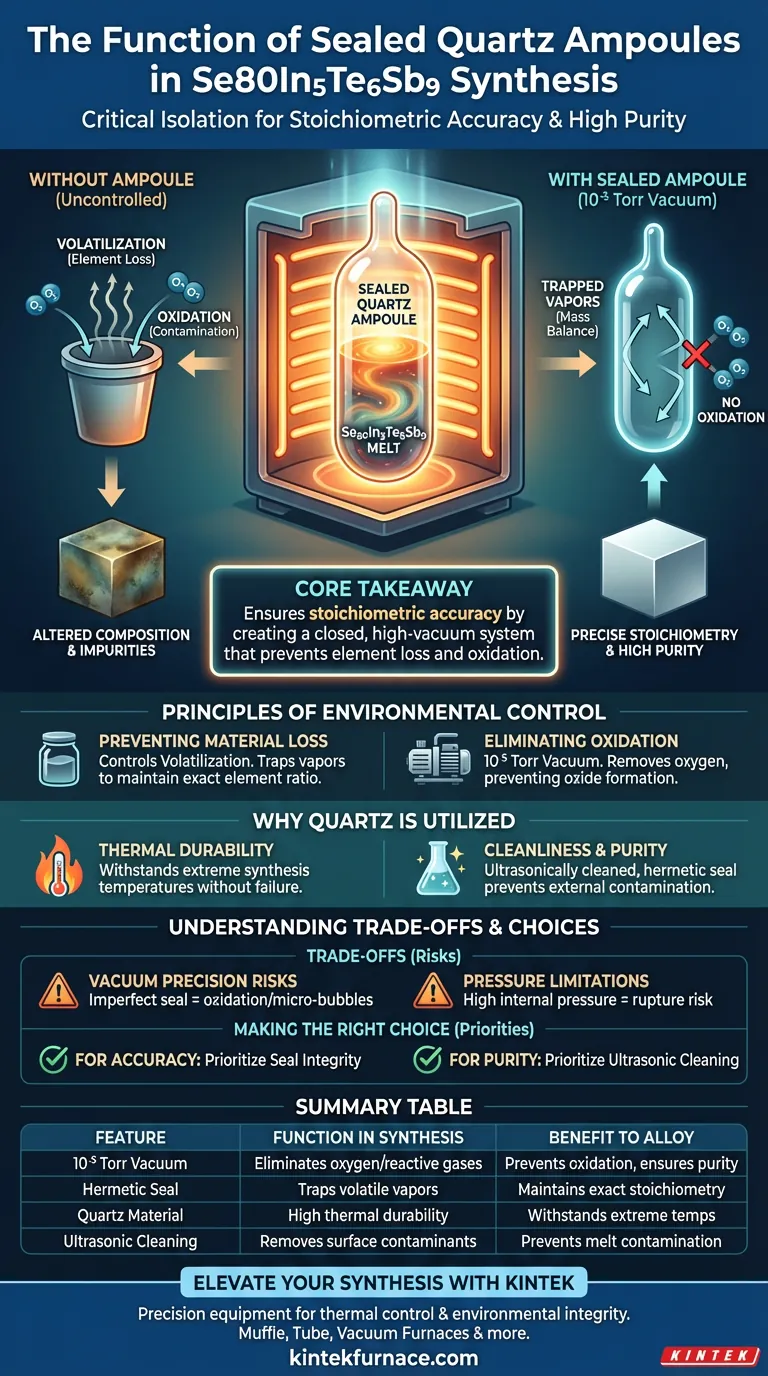

Las ampollas de cuarzo selladas sirven como una cámara de aislamiento crítica durante la síntesis a alta temperatura de Se80In5Te6Sb9. Su función principal es mantener un entorno de alto vacío (específicamente a 10⁻⁵ Torr) que resista el calor extremo mientras aísla físicamente las materias primas. Esta configuración es esencial para prevenir la alteración química de la aleación por oxidación o pérdida de material.

Conclusión clave: La ampolla de cuarzo sellada garantiza la precisión estequiométrica de la aleación final. Actúa como un sistema cerrado que evita que los elementos volátiles escapen y bloquea la entrada de oxígeno para contaminar el fundido, asegurando que el material permanezca puro y químicamente preciso.

Los principios del control ambiental

Prevención de la pérdida de material

En la síntesis de aleaciones, particularmente con composiciones complejas como Se80In5Te6Sb9, mantener la proporción exacta de elementos es vital.

Control de la volatilización

Las altas temperaturas de procesamiento pueden hacer que elementos constituyentes específicos se vaporicen o se volatilizen.

Sin un entorno sellado, estos vapores escaparían, alterando la composición química final (estequiometría) de la aleación. La ampolla atrapa estos vapores, manteniendo intacto el balance de masas.

Eliminación de la oxidación

A temperaturas elevadas, las materias primas son muy susceptibles a reaccionar con el oxígeno del aire.

Al sellar al vacío la ampolla a 10⁻⁵ Torr, el proceso elimina los posibles oxidantes. Esto previene eficazmente la formación de óxidos que degradarían la pureza y el rendimiento de la aleación final.

Por qué se utiliza el cuarzo

Durabilidad térmica

El proceso de síntesis requiere fundir materiales a altas temperaturas.

Se selecciona el cuarzo porque actúa como un recipiente robusto diseñado para soportar estas altas temperaturas sin fallos estructurales.

Limpieza y pureza

Antes de su uso, estas ampollas se limpian por ultrasonidos para eliminar contaminantes microscópicos.

Esta limpieza, combinada con las propiedades del material del cuarzo, proporciona un microentorno herméticamente sellado. Esta barrera asegura que ningún contaminante externo pueda entrar en el fundido durante la fase de calentamiento.

Comprensión de los compromisos

Riesgos de precisión del vacío

Lograr un vacío de 10⁻⁵ Torr requiere equipo y técnica precisos.

Si el sellado es imperfecto o el vacío es insuficiente, pueden quedar trazas de gas. Esto puede provocar una oxidación menor o "microburbujas" en la aleación, comprometiendo su integridad estructural.

Limitaciones de presión

Si bien el cuarzo soporta bien el calor, es un material frágil.

Si la presión interna de los elementos volatilizados se vuelve demasiado alta durante la fusión, la ampolla corre el riesgo de romperse. El grosor de la pared y la calidad del cuarzo deben coincidir cuidadosamente con la presión de vapor esperada de los elementos específicos involucrados.

Tomar la decisión correcta para su objetivo

Para garantizar la síntesis exitosa de Se80In5Te6Sb9, considere sus prioridades específicas:

- Si su enfoque principal es la precisión composicional: Priorice la integridad del sello de vacío para evitar la volatilización de elementos más ligeros, asegurando que la proporción final coincida con el peso inicial.

- Si su enfoque principal es la pureza del material: Asegúrese de que las ampollas de cuarzo se limpien por ultrasonidos y se manipulen en un entorno controlado antes de la carga para eliminar los contaminantes de la superficie.

La ampolla de cuarzo sellada es la herramienta fundamental para convertir elementos crudos en una aleación precisa y de alta pureza sin interferencia ambiental.

Tabla resumen:

| Característica | Función en la síntesis | Beneficio para la aleación Se80In5Te6Sb9 |

|---|---|---|

| Vacío de 10⁻⁵ Torr | Elimina el oxígeno y los gases reactivos | Previene la oxidación y garantiza la pureza del material |

| Sello hermético | Atrapa los vapores volátiles de los constituyentes | Mantiene una precisión estequiométrica exacta |

| Material de cuarzo | Proporciona alta durabilidad térmica | Soporta temperaturas de síntesis extremas sin fallos |

| Limpieza por ultrasonidos | Elimina contaminantes microscópicos de la superficie | Previene la contaminación externa del fundido |

Mejore la síntesis de su material con KINTEK

La precisión en el desarrollo de aleaciones como Se80In5Te6Sb9 requiere un control térmico y una integridad ambiental inflexibles. KINTEK proporciona el equipo especializado necesario para dominar estas variables. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus requisitos de investigación únicos.

¿Listo para garantizar la precisión estequiométrica y la pureza de su próximo proyecto? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Studies on phase change Se80In5Te6Sb9 thin films by -irradiation for optoelectronic devices. DOI: 10.56975/jetir.v12i1.563335

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿En qué se diferencia el mecanismo de sellado en los hornos de tubo de cuarzo de los sistemas tradicionales? Descubra un sellado avanzado para resultados fiables

- ¿Cuáles son las características de los hornos tubulares más elaborados? Control de precisión para el procesamiento térmico avanzado

- ¿Qué características de seguridad se incluyen típicamente en los hornos de tubo de vacío? Protección Esencial para Laboratorios de Alta Temperatura

- ¿Cuáles son las ventajas de un horno tubular de una zona para la síntesis de MoS2? Garantiza la uniformidad y la repetibilidad

- ¿Qué papel fundamental juega un horno tubular en la etapa final de preparación del catalizador FeOx@KCC-1? Perspectivas de expertos

- ¿Qué papel juega un horno tubular en el crecimiento de nanotubos de carbono por CVD? Lograr la síntesis de CNT de alta pureza

- ¿Cómo funcionan las válvulas de vacío para principiantes? La analogía simple para entender el control electrónico

- ¿Cuáles son algunos procesos térmicos para los que se utilizan los hornos tubulares? Logre un tratamiento térmico preciso con uniformidad