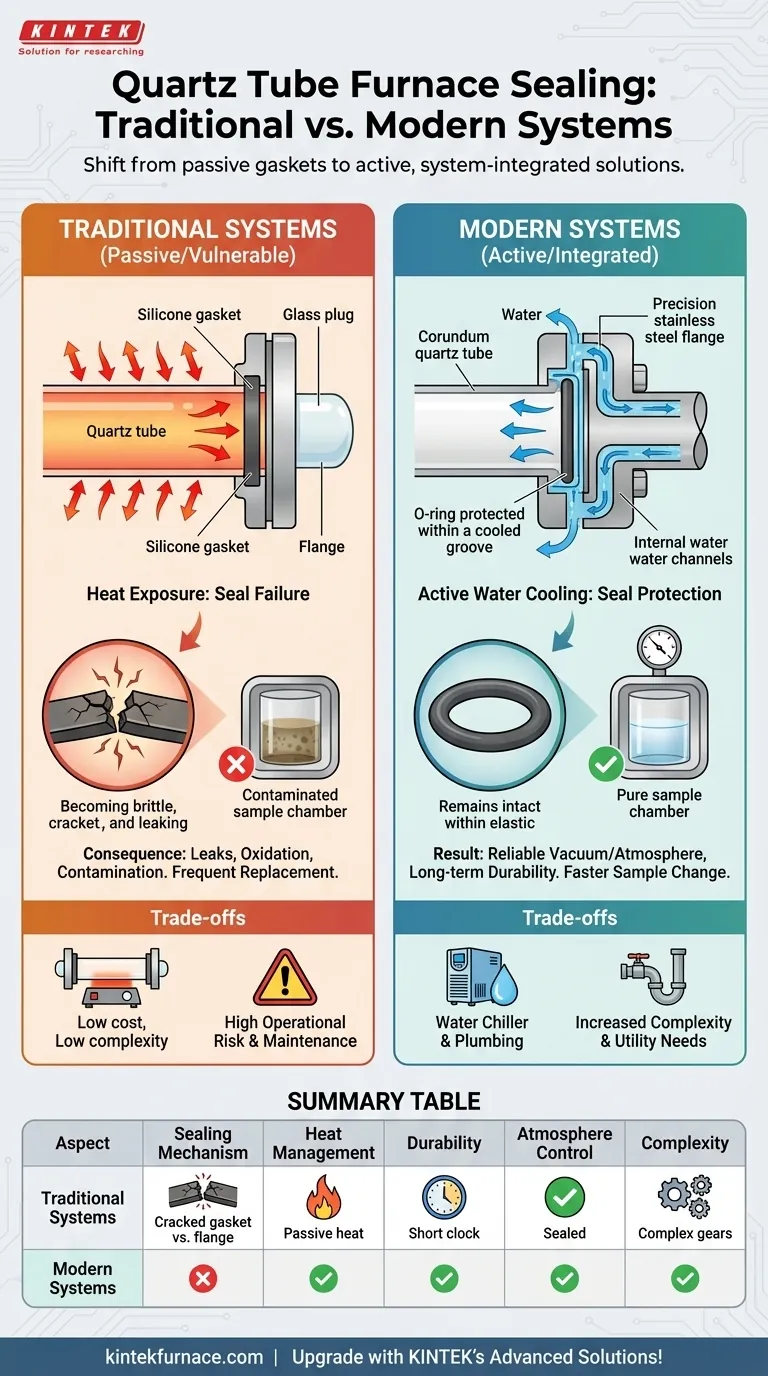

La diferencia fundamental en el sellado de los hornos de tubo de cuarzo radica en un cambio de juntas pasivas, vulnerables al calor, a soluciones activas integradas en el sistema. Los hornos tradicionales se basan en simples sellos de silicona que se degradan con el tiempo, mientras que los diseños modernos utilizan bridas de acero inoxidable activamente refrigeradas por agua. Este enfoque protege el elemento de sellado del calor, asegurando un vacío fiable a largo plazo o una atmósfera controlada.

El problema central no es el sello en sí, sino cómo el sistema del horno gestiona el calor en el punto de sellado. Los sistemas tradicionales permiten que el calor destruya el sello, mientras que los sistemas modernos eliminan activamente ese calor para preservar la integridad atmosférica.

El problema central con el sellado tradicional

Los diseños de hornos más antiguos a menudo trataban el sello como un componente simple y reemplazable. Este enfoque creó un punto de falla persistente que podía comprometer procesos sensibles.

La inevitable falla de las juntas de silicona

En las configuraciones tradicionales, una junta de silicona se comprime entre el tubo de cuarzo y un tapón. Aunque simple, esto coloca la silicona peligrosamente cerca de la zona caliente.

Incluso con cierta distancia, el calor inevitablemente conduce y se irradia al sello. Esta exposición térmica hace que la silicona se endurezca, se vuelva quebradiza y se agriete, lo que lleva a una pérdida de presión de sellado.

La consecuencia: Una atmósfera comprometida

Un sello fallido significa que la atmósfera controlada dentro del tubo ya no está aislada. Esto puede provocar fugas de oxígeno que causan una oxidación no deseada, o contaminación del aire ambiente, lo que inutiliza experimentos y ciclos de producción. Este riesgo constante requiere mantenimiento y reemplazo frecuente del sello.

El enfoque moderno: Un sistema de sellado integrado

Los hornos de tubo de cuarzo modernos abordan este problema no con una mejor junta, sino con un diseño de sistema general más inteligente que protege el sello del calor por completo.

Refrigeración activa por agua

La característica definitoria es un conjunto de brida refrigerado por agua. Un canal dedicado dentro de la brida de acero inoxidable hace circular agua, típicamente mantenida alrededor de 20°C.

Esta refrigeración activa actúa como una barrera térmica, extrayendo continuamente el calor del área de sellado. La junta o el O-ring, ahora protegidos dentro de la brida fría, nunca se exponen a temperaturas dañinas, lo que le permite mantener su elasticidad y capacidad de sellado indefinidamente.

Diseño robusto de bridas y tubos

Este sistema se aleja de los simples tapones de vidrio. En su lugar, utiliza componentes robustos como tubos de cuarzo de corindón emparejados con bridas de tubería de acero inoxidable mecanizadas con precisión.

Esta construcción ofrece una durabilidad superior y una superficie de sellado más fiable que los diseños antiguos de tubos y pistones de vidrio de cuarzo. También hace que el proceso de cambio de muestras sea significativamente más rápido y seguro.

Eficiencia térmica mejorada

Como beneficio adicional, los diseños modernos a menudo cuentan con doble aislamiento en la pared exterior del horno. Esto funciona en conjunto con el sistema sellado para minimizar la pérdida de calor, mejorando la eficiencia energética y la uniformidad de la temperatura durante el proceso de sinterización o recocido.

Comprensión de las compensaciones

Si bien el enfoque moderno es superior para la integridad atmosférica, es importante reconocer las complejidades asociadas.

Mayor complejidad del sistema

Un sistema de refrigeración activa por agua introduce más componentes. Requiere un enfriador de agua o un suministro constante de agua del grifo, junto con tuberías y monitoreo del caudal. Esto aumenta el costo inicial de configuración e introduce nuevas consideraciones de mantenimiento en comparación con un simple sello pasivo.

Requisitos de utilidad

La necesidad de un circulador de agua significa que el horno tiene requisitos de utilidad adicionales más allá de la energía. Esto debe tenerse en cuenta en la planificación del espacio del laboratorio y los costos operativos. Olvidarse de encender el flujo de agua puede provocar una falla rápida del sello, aunque la mayoría de los sistemas tienen enclavamientos de seguridad para evitar esto.

Elegir la opción correcta para su proceso

El mecanismo de sellado ideal depende completamente de la sensibilidad de su trabajo y de sus prioridades operativas.

- Si su enfoque principal son los procesos de alta pureza o sensibles al oxígeno: El sistema de brida refrigerada por agua es esencial para lograr resultados fiables y repetibles.

- Si su enfoque principal es el alto rendimiento y la facilidad de uso: El diseño robusto de la brida permite un reemplazo de muestras más rápido y seguro, mejorando significativamente la eficiencia del flujo de trabajo.

- Si su enfoque principal es minimizar el costo inicial para aplicaciones no sensibles: Un sistema tradicional puede ser suficiente, pero debe aceptar el riesgo continuo y la carga de mantenimiento de la degradación del sello.

En última instancia, invertir en un horno con un sistema de sellado avanzado es una inversión en la consistencia y el éxito de sus resultados.

Tabla resumen:

| Aspecto | Sistemas tradicionales | Sistemas modernos |

|---|---|---|

| Mecanismo de sellado | Juntas de silicona propensas a la degradación por calor | Bridas de acero inoxidable refrigeradas por agua con enfriamiento activo |

| Gestión del calor | Pasiva, permite la exposición del sello al calor | Refrigeración activa para proteger los sellos del calor |

| Durabilidad | Vida útil corta, reemplazos frecuentes | Fiabilidad a largo plazo, mantenimiento mínimo |

| Control de atmósfera | Alto riesgo de fugas y contaminación | Vacío o atmósfera controlada consistentes |

| Complejidad | Configuración sencilla, bajo coste inicial | Mayor complejidad, requiere servicios de agua |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todo ello con una profunda personalización para satisfacer sus necesidades experimentales únicas. Asegure resultados precisos y fiables con nuestras innovadoras tecnologías de sellado: contáctenos hoy mismo para discutir cómo podemos mejorar sus procesos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad