Los hornos tubulares son instrumentos térmicos especializados utilizados para una amplia gama de procesos de alta temperatura donde la uniformidad y el control atmosférico son críticos. Las aplicaciones clave incluyen el recocido para alterar las propiedades de los materiales, la calcinación para la descomposición térmica, la sinterización para fusionar polvos en una masa sólida, la síntesis de materiales y la aplicación de recubrimientos mediante procesos como la deposición química de vapor (CVD).

La característica distintiva de un horno tubular no es solo su capacidad para calentarse, sino su capacidad para crear una zona de calentamiento excepcionalmente uniforme dentro de una atmósfera sellada y controlada. Esto lo hace indispensable para procesos sensibles donde la contaminación o la inconsistencia térmica comprometerían el resultado.

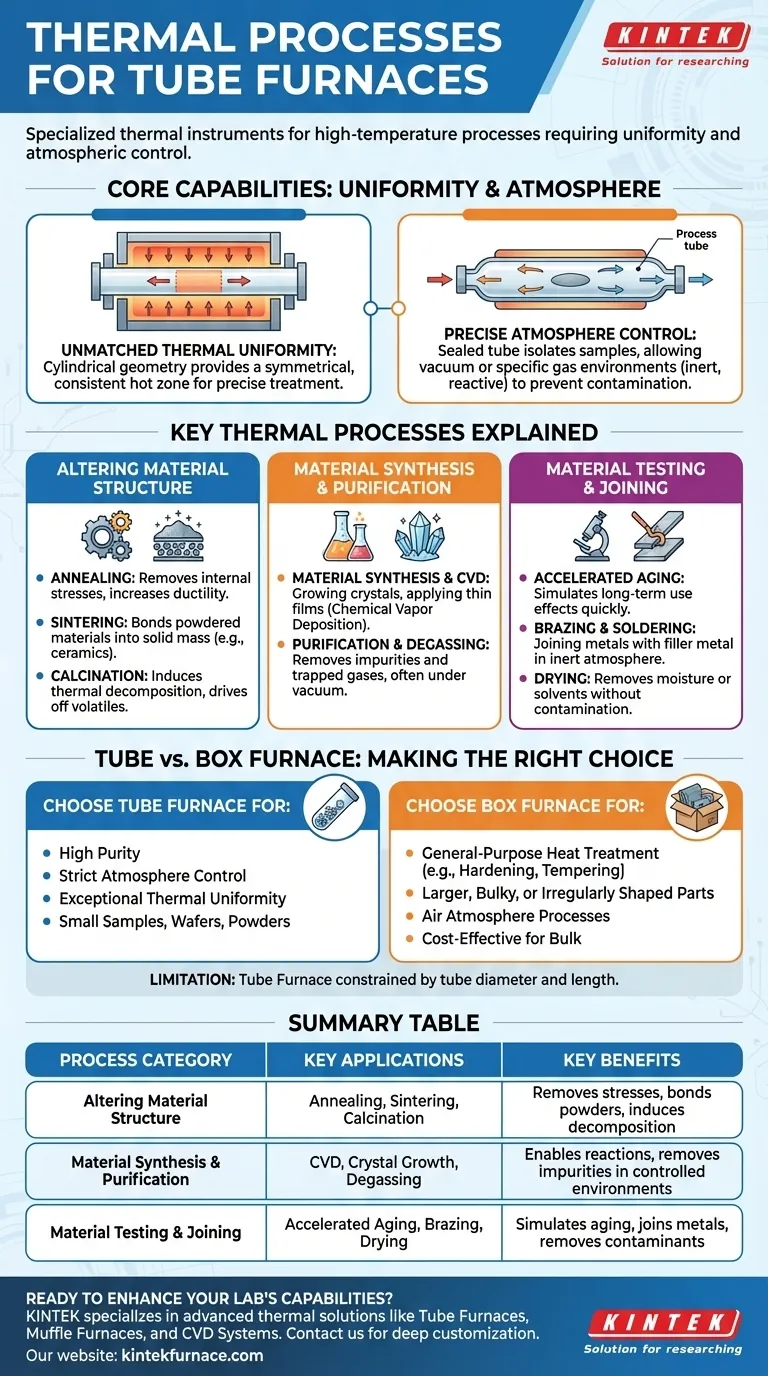

Las Capacidades Principales: Uniformidad y Atmósfera

Para entender por qué los hornos tubulares se utilizan para procesos específicos, primero debe comprender sus dos ventajas principales sobre otros tipos de hornos, como un horno de caja.

Uniformidad Térmica Inigualable

La geometría cilíndrica de un horno tubular permite que los elementos calefactores se dispongan simétricamente alrededor del tubo de proceso central.

Este diseño crea una "zona caliente" altamente consistente y estable en el centro del horno. Para la producción de lotes pequeños o materiales termosensibles, esto asegura que toda la muestra reciba exactamente el mismo tratamiento térmico.

Control Preciso de la Atmósfera

El tubo de proceso se puede sellar fácilmente en ambos extremos, aislando la muestra del aire exterior.

Este aislamiento es fundamental. Permite hacer vacío para eliminar los gases atmosféricos (desgasificación) o introducir un gas inerte específico (como Argón) o un gas reactivo para permitir una reacción química. Esto evita la oxidación no deseada y permite procesos imposibles en un ambiente al aire libre.

Procesos Térmicos Clave Explicados

Las capacidades únicas de un horno tubular lo convierten en la herramienta ideal para varias categorías de procesamiento térmico.

Alteración de la Estructura del Material

Estos procesos modifican las propiedades físicas de un material a través de ciclos de calentamiento y enfriamiento cuidadosamente controlados.

- Recocido: Calentar un material y permitir que se enfríe lentamente para eliminar las tensiones internas y aumentar su ductilidad o suavidad.

- Sinterización: Calentar materiales en polvo por debajo de su punto de fusión hasta que sus partículas se unan, formando una masa sólida o porosa. Esto es común en la cerámica y la pulvimetalurgia.

- Calcinación: Calentar un material sólido a alta temperatura para eliminar sustancias volátiles, provocar transiciones de fase o inducir la descomposición térmica.

Síntesis y Purificación de Materiales

Estos procesos se basan en un entorno prístino y controlado para crear nuevos materiales o eliminar impurezas.

- Síntesis de Materiales y CVD: Crecimiento de cristales, síntesis de compuestos novedosos o aplicación de una película delgada a un sustrato mediante deposición química de vapor (CVD), que requiere gases precursores específicos.

- Purificación y Desgasificación: Calentar materiales, a menudo al vacío, para eliminar impurezas orgánicas o inorgánicas volátiles y gases atrapados dentro de la estructura del material.

Pruebas y Unión de Materiales

El entorno controlado también es perfecto para pruebas especializadas y aplicaciones de unión.

- Envejecimiento Acelerado: Exponer un material a altas temperaturas para simular los efectos del uso a largo plazo en un marco de tiempo mucho más corto.

- Soldadura Fuerte y Soldadura Blanda: Unir dos o más elementos metálicos fundiendo y haciendo fluir un metal de aporte en la unión, donde una atmósfera inerte evita la oxidación y asegura una unión limpia.

- Secado: Eliminar la humedad o los solventes de una muestra de manera altamente controlada sin introducir contaminantes.

Comprendiendo las Ventajas y Desventajas: Horno Tubular vs. Horno de Caja

Un horno tubular no siempre es la herramienta adecuada. La elección correcta depende enteramente de los requisitos del proceso.

Cuándo Elegir un Horno Tubular

Un horno tubular es la opción superior cuando su proceso exige alta pureza, control estricto de la atmósfera o uniformidad térmica excepcional. Su diseño está optimizado para estos factores por encima de todo lo demás.

Es ideal para polvos, componentes pequeños, obleas o cualquier muestra que quepa dentro de los límites del tubo de proceso.

Cuándo un Horno de Caja es una Mejor Opción

Un horno de caja, también conocido como horno de mufla, es un caballo de batalla de uso general. Es más adecuado para procesar piezas más grandes, voluminosas o de forma irregular donde una atmósfera precisa no es la preocupación principal.

Procesos como el endurecimiento, el templado y el alivio de tensiones a menudo se realizan en hornos de caja, ya que generalmente se hacen al aire y se benefician del mayor volumen de la cámara.

La Limitación de la Geometría de la Muestra

La limitación más significativa de un horno tubular es su factor de forma. Usted está fundamentalmente limitado por el diámetro y la longitud del tubo de proceso, lo que lo hace inadecuado para objetos grandes o de forma incómoda.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el horno correcto es una decisión crítica basada en sus objetivos de proceso específicos.

- Si su enfoque principal es la pureza del material y el control de la atmósfera: Un horno tubular es la herramienta necesaria para procesos como el recocido de alta pureza, CVD o síntesis en vacío o gas inerte.

- Si su enfoque principal es la uniformidad térmica para muestras sensibles: La zona caliente constante de un horno tubular asegura que cada parte de su muestra reciba el mismo tratamiento térmico, crucial para la investigación y el control de calidad.

- Si su enfoque principal es procesar artículos grandes o voluminosos al aire: Un horno de caja ofrece mayor capacidad y es más rentable para tratamientos térmicos generales como el templado o el endurecimiento.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar la herramienta precisa para su objetivo específico de procesamiento de materiales.

Tabla Resumen:

| Categoría de Proceso | Aplicaciones Clave | Beneficios Clave |

|---|---|---|

| Alteración de la Estructura del Material | Recocido, Sinterización, Calcinación | Elimina tensiones, une polvos, induce la descomposición |

| Síntesis y Purificación de Materiales | CVD, Crecimiento de Cristales, Desgasificación | Permite reacciones, elimina impurezas en entornos controlados |

| Pruebas y Unión de Materiales | Envejecimiento Acelerado, Soldadura Fuerte, Secado | Simula el envejecimiento, une metales, elimina contaminantes |

¿Listo para mejorar las capacidades de su laboratorio con soluciones térmicas personalizadas? KINTEK se especializa en hornos avanzados de alta temperatura, incluyendo Hornos Tubulares, Hornos de Mufla y Sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas para procesos como el recocido, la sinterización y la síntesis de materiales. Contáctenos hoy para discutir cómo nuestras soluciones pueden aportar precisión y eficiencia a sus procesos térmicos.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico