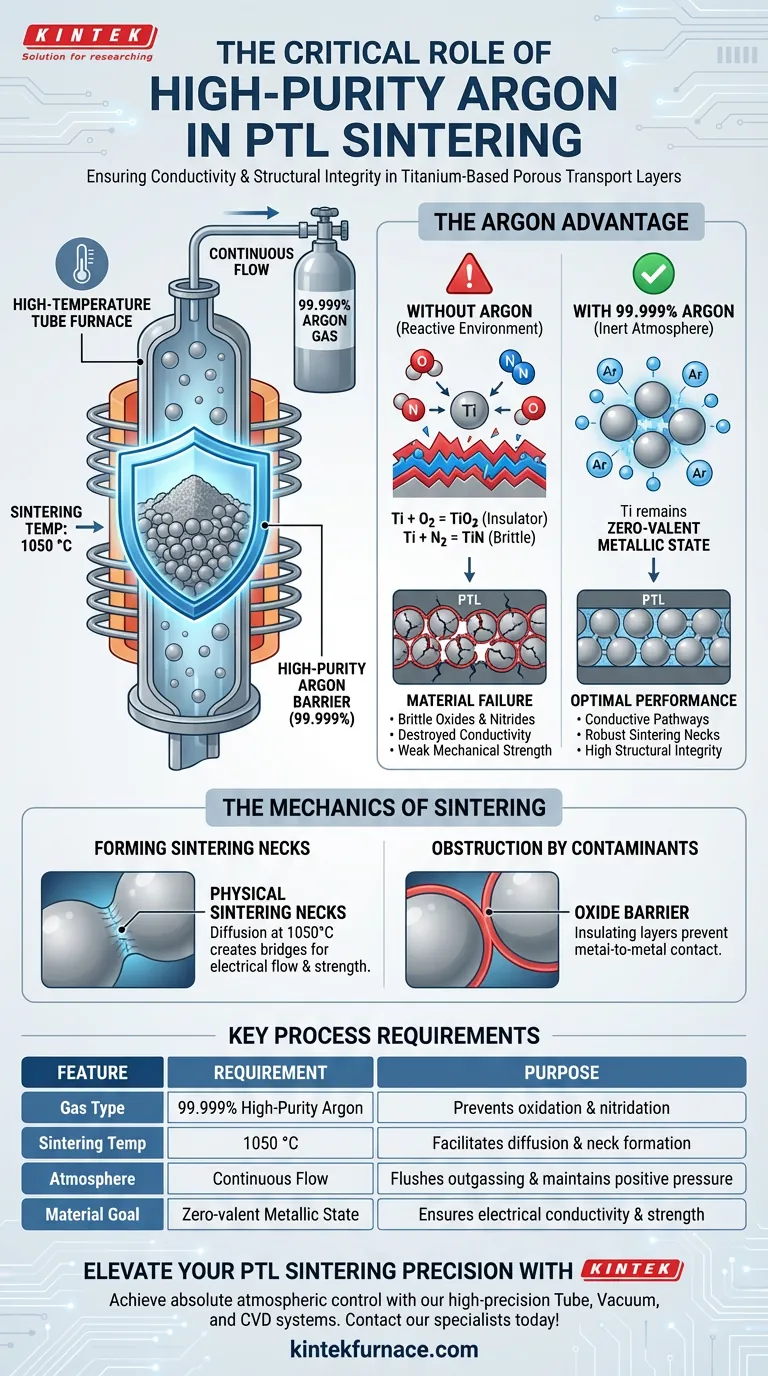

El gas argón de alta pureza sirve como una barrera crítica de aislamiento químico. En el sinterizado de Capas de Transporte Poroso (PTL), la atmósfera de argón evita que el polvo de titanio reaccione con el oxígeno y el nitrógeno del ambiente. Sin este escudo de pureza 99.999%, las altas temperaturas requeridas para el sinterizado harían que el titanio formara óxidos quebradizos, destruyendo la conductividad y la resistencia mecánica del material.

Conclusión Clave Las PTL a base de titanio requieren una temperatura de sinterizado de 1050 °C para fusionar eficazmente las partículas en polvo. Un flujo continuo de argón de alta pureza es la única forma de facilitar la formación de cuellos de sinterizado físicos mientras se previene la degradación química, asegurando que el producto final permanezca conductor y estructuralmente sólido.

La Necesidad Química de Atmósferas Inertes

Reactividad del Titanio a Altas Temperaturas

El material principal en muchas Capas de Transporte Poroso es el metal de titanio. Si bien es estable a temperatura ambiente, el titanio se vuelve altamente reactivo químicamente a temperaturas elevadas.

Prevención de la Formación de Óxidos

Si se expone al aire durante el proceso de calentamiento, el titanio esencialmente se quema o se corroe rápidamente. Reacciona con el oxígeno para formar óxidos y con el nitrógeno para formar nitruros.

El Papel de la Pureza 99.999%

El argón industrial estándar a menudo es insuficiente para este proceso. El proceso exige específicamente argón 99.999% puro para garantizar el aislamiento completo del metal incluso de cantidades traza de gases reactivos.

La Mecánica del Sinterizado

Formación de Cuellos de Sinterizado Físicos

El objetivo del sinterizado a 1050 °C es inducir la difusión entre las partículas de polvo de titanio. Esto crea "cuellos", puentes físicos donde las partículas se fusionan.

Obstrucción por Contaminantes

Si hay oxígeno presente, se forma una capa de óxido en la superficie de las partículas. Esta capa actúa como una barrera, impidiendo el contacto metal-metal necesario para que se formen estos cuellos de sinterizado.

Preservación de la Conductividad Metálica

Una Capa de Transporte Poroso debe conducir electricidad para funcionar en aplicaciones electroquímicas. Los óxidos de titanio son aislantes eléctricos. Al mantener el estado metálico de valencia cero del titanio, el argón asegura que el componente final permanezca conductor.

Comprensión de las Compensaciones y Riesgos

El Costo de la Pureza frente al Fallo del Material

El uso de argón de ultra alta pureza aumenta los costos operativos en comparación con gases de menor grado. Sin embargo, comprometer la pureza del gas conduce a una degradación irreversible del material, lo que resulta en una PTL quebradiza que crea alta resistencia eléctrica.

Caudal y Control de Atmósfera

No es suficiente simplemente llenar el horno una vez. Se requiere un flujo continuo para purgar cualquier desgasificación de los componentes del horno y mantener una presión positiva, evitando que el aire exterior se filtre.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de sinterizado de PTL, considere las siguientes prioridades:

- Si su enfoque principal es la Conductividad Eléctrica: Asegúrese de que su fuente de argón esté certificada como 99.999% pura para prevenir la formación de capas de óxido aislantes en las partículas de titanio.

- Si su enfoque principal es la Integridad Estructural Mecánica: Verifique que su horno mantenga una presión positiva constante de argón para asegurar la formación de cuellos de sinterizado robustos a 1050 °C sin inclusiones quebradizas.

Una atmósfera de argón estrictamente controlada y de alta pureza no es una variable opcional; es el facilitador fundamental del sinterizado de titanio.

Tabla Resumen:

| Característica | Requisito para Sinterizado de PTL | Propósito en el Proceso |

|---|---|---|

| Tipo de Gas | Argón de Alta Pureza 99.999% | Previene la oxidación y nitruración del titanio |

| Temp. de Sinterizado | 1050 °C | Facilita la difusión y la formación de cuellos de sinterizado |

| Atmósfera | Flujo Continuo | Purga la desgasificación y mantiene la presión positiva |

| Objetivo del Material | Estado Metálico de Valencia Cero | Asegura la conductividad eléctrica y la resistencia mecánica |

Mejore la Precisión de su Sinterizado de PTL con KINTEK

No permita que las trazas de contaminantes arruinen sus materiales de alto rendimiento. En KINTEK, entendemos que la producción de Capas de Transporte Poroso (PTL) requiere un control atmosférico absoluto.

Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas de tubos, vacío y CVD de alta precisión diseñados específicamente para el sinterizado de titanio y el procesamiento con gas inerte. Nuestros hornos de alta temperatura de laboratorio personalizables garantizan un calentamiento uniforme y una integridad hermética para proteger la conductividad de su material.

¿Listo para optimizar sus resultados de sinterizado? Contáctenos hoy mismo para discutir sus necesidades únicas con nuestros especialistas técnicos.

Guía Visual

Referencias

- Jason Keonhag Lee, Michael C. Tucker. Pioneering Microporous Layers for Proton-Exchange-Membrane Water Electrolyzers via Tape Casting. DOI: 10.1149/1945-7111/ad54f1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo simula un sistema de reactor de tubo de alta temperatura los entornos industriales para evaluar el rendimiento del catalizador?

- ¿Qué condiciones experimentales críticas proporciona un horno tubular para la carbonización de PI-COFs? Domina la precisión térmica

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué es el transporte químico de vapor y cómo se relaciona con los hornos tubulares? Domine el TCV para el crecimiento de cristales de alta calidad

- ¿Por qué se consideran los hornos tubulares ampliamente aplicables? Desbloquee el calentamiento de precisión para materiales avanzados

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Por qué es necesario el control ambiental en un horno tubular de alta temperatura durante la síntesis de NVP/C? Clave del éxito

- ¿Cuál es el papel de un horno vertical de tres zonas en el crecimiento de cristales individuales de alfa-Mg3Bi2? | KINTEK Solution