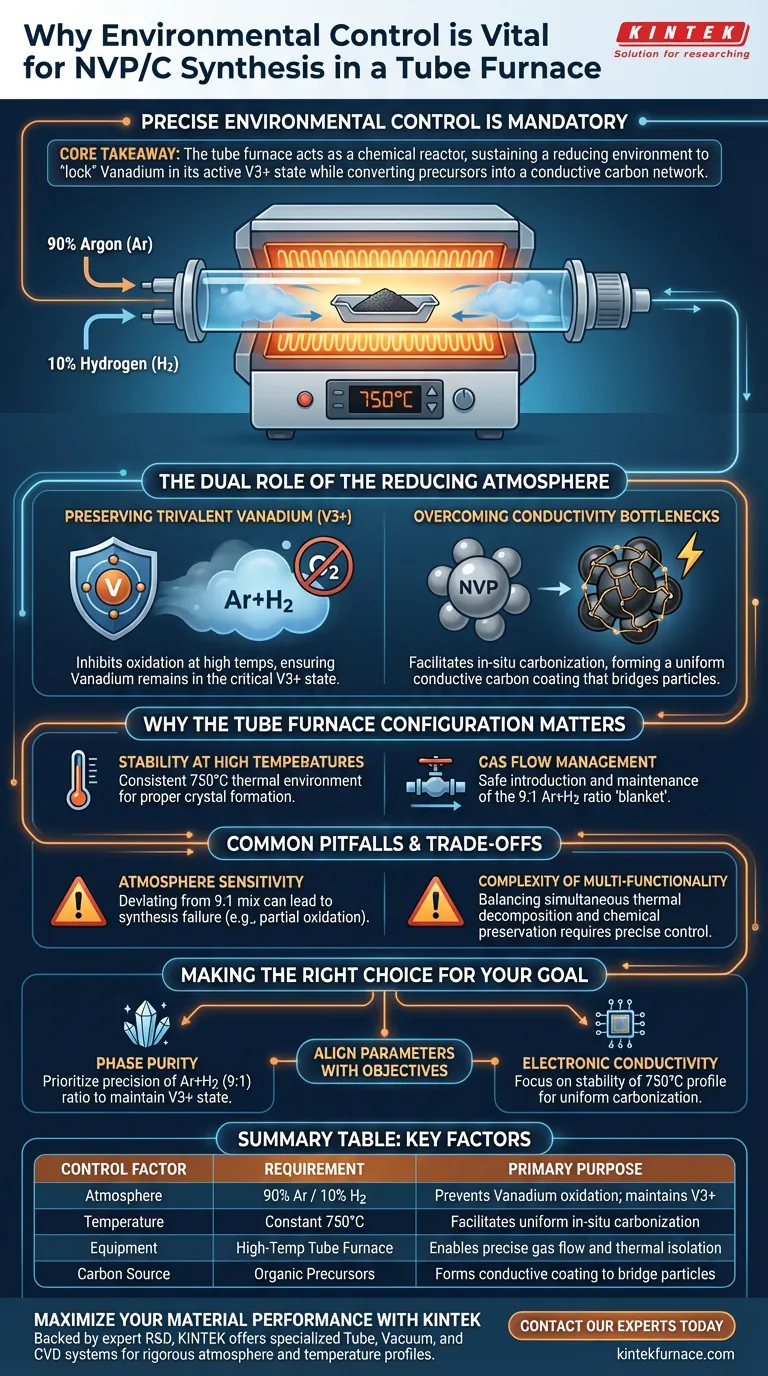

El control ambiental preciso es obligatorio durante la síntesis de NVP/C para gestionar simultáneamente la estabilidad química del vanadio y las propiedades eléctricas del compuesto final. Específicamente, se requiere un horno tubular de alta temperatura que mantenga un ambiente de 750 °C con una atmósfera reductora estrictamente controlada (90% Argón, 10% Hidrógeno) para prevenir la oxidación del vanadio e impulsar la formación de un recubrimiento de carbono conductor.

Conclusión principal El horno tubular actúa como un reactor químico, no solo como un calentador. Su función principal en este contexto es mantener un ambiente reductor que "fije" el vanadio en su estado activo V3+ mientras convierte los precursores orgánicos en una red de carbono conductora, resolviendo directamente las limitaciones inherentes de conductividad del material.

El doble papel de la atmósfera reductora

Preservación del estado de vanadio trivalente

El principal desafío químico en la síntesis de fosfato de vanadio y sodio (NVP) es la alta reactividad del vanadio a altas temperaturas.

Sin un control ambiental estricto, las altas temperaturas harían que el vanadio sufriera una oxidación no deseada, alterando su estado de valencia.

Al introducir una atmósfera reductora de Ar+H2 (9:1), el horno inhibe esta oxidación, asegurando que el vanadio permanezca en su estado trivalente (V3+) crítico.

Superación de cuellos de botella de conductividad

El NVP como materia prima sufre de baja conductividad electrónica, lo que limita su rendimiento en aplicaciones electroquímicas.

El ambiente controlado facilita la carbonización *in situ* de precursores orgánicos directamente sobre la superficie de las partículas de NVP.

Este proceso forma un recubrimiento de carbono uniforme y conductor (la "C" en NVP/C), que une las partículas y mejora drásticamente la conductividad electrónica general del material.

Por qué importa la configuración del horno tubular

Estabilidad a altas temperaturas

La síntesis requiere un ambiente térmico constante de 750 °C para asegurar la formación adecuada de cristales.

Un horno tubular proporciona la masa térmica y el aislamiento necesarios para mantener esta temperatura sin fluctuaciones, lo cual es crítico para la cinética de reacción del proceso de carbonización.

Gestión del flujo de gas

A diferencia de los hornos de caja estándar, un horno tubular está diseñado para gestionar el flujo de gases especializados como el hidrógeno.

Permite la introducción y el mantenimiento seguros de la relación Ar+H2 de 9:1, creando una "manta" constante de gas reductor alrededor de la muestra durante todo el tratamiento térmico.

Errores comunes y compromisos

Sensibilidad a la composición de la atmósfera

La relación específica de argón a hidrógeno no es arbitraria; desviarse de la mezcla 9:1 puede llevar al fracaso de la síntesis.

Una cantidad insuficiente de hidrógeno puede resultar en una oxidación parcial del vanadio, mientras que un exceso podría teóricamente alterar la cinética de reducción o plantear riesgos de seguridad.

La complejidad de la multifuncionalidad

El horno debe lograr dos objetivos contrapuestos simultáneamente: descomposición térmica (carbonización) y preservación química (reducción).

Si la temperatura aumenta demasiado rápido o el flujo de gas es inconsistente, se corre el riesgo de una carbonización incompleta o "puntos calientes" donde ocurre la oxidación a pesar de la atmósfera protectora.

Tomar la decisión correcta para su objetivo

Para garantizar el éxito de la síntesis, alinee los parámetros de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es la Pureza de Fase: Priorice la precisión de la relación Ar+H2 (9:1) para excluir rigurosamente el oxígeno y mantener el estado V3+.

- Si su enfoque principal es la Conductividad Electrónica: Concéntrese en la estabilidad del perfil de temperatura de 750 °C para asegurar que los precursores orgánicos se carbonicen de manera completa y uniforme sobre la superficie de las partículas.

En última instancia, el control ambiental dentro del horno tubular es el factor decisivo entre un compuesto NVP/C altamente conductor y estable y un subproducto no funcional y oxidado.

Tabla resumen:

| Factor de control | Requisito | Propósito principal |

|---|---|---|

| Atmósfera | 90% Argón / 10% Hidrógeno | Previene la oxidación del vanadio; mantiene el estado V3+ |

| Temperatura | Constante 750 °C | Facilita la carbonización *in situ* uniforme |

| Equipo | Horno tubular de alta temperatura | Permite un flujo de gas preciso y aislamiento térmico |

| Fuente de carbono | Precursores orgánicos | Forma un recubrimiento conductor para unir partículas |

Maximice el rendimiento de su material con KINTEK

El control ambiental preciso es la diferencia entre NVP/C de alto rendimiento y el fracaso de la síntesis. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas especializados de tubo, vacío y CVD diseñados para mantener los perfiles de atmósfera y temperatura rigurosos que su investigación exige.

Ya sea que necesite una configuración estándar o un horno de alta temperatura personalizable para síntesis electroquímica única, nuestro equipo está listo para ofrecerle la confiabilidad que necesita.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para sus objetivos de síntesis.

Guía Visual

Referencias

- Madhav Sharma, R. S. Dhaka. Understanding the Electrochemical Performance and Diffusion Kinetics of HC||Na3V2(PO4)3/C Full Cell Battery for Energy Storage Applications. DOI: 10.56042/ijpap.v62i2.7371

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué se utiliza nitrógeno de alta pureza como gas portador durante el proceso de pirólisis de esquisto bituminoso? Garantice un análisis preciso

- ¿Qué papel juegan los hornos tubulares en los procesos de tratamiento térmico? Control de precisión para las propiedades de los materiales

- ¿Qué condiciones ambientales proporciona un horno tubular de alta temperatura para Co–Ni–N–C? Optimice el éxito de la pirólisis

- ¿Cuáles son las capacidades de atmósfera controlada de un horno tubular? Desbloquee el control preciso de gases para su laboratorio

- ¿Cómo facilita un horno tubular la síntesis de materiales de óxido en capas para baterías de iones de sodio? Crecimiento de Precisión

- ¿Cómo contribuyen los hornos tubulares verticales a los avances en la ciencia de los materiales y la producción industrial? Desbloquee la precisión en la innovación de materiales

- ¿Cuál es la función clave de un horno tubular para la austenización de AHSS? Pruebas de precisión para acero de alta resistencia

- ¿Por qué se sinterizan ciertas cerámicas de alto rendimiento en un horno de tubo de vacío? Lograr densidad y pureza completas