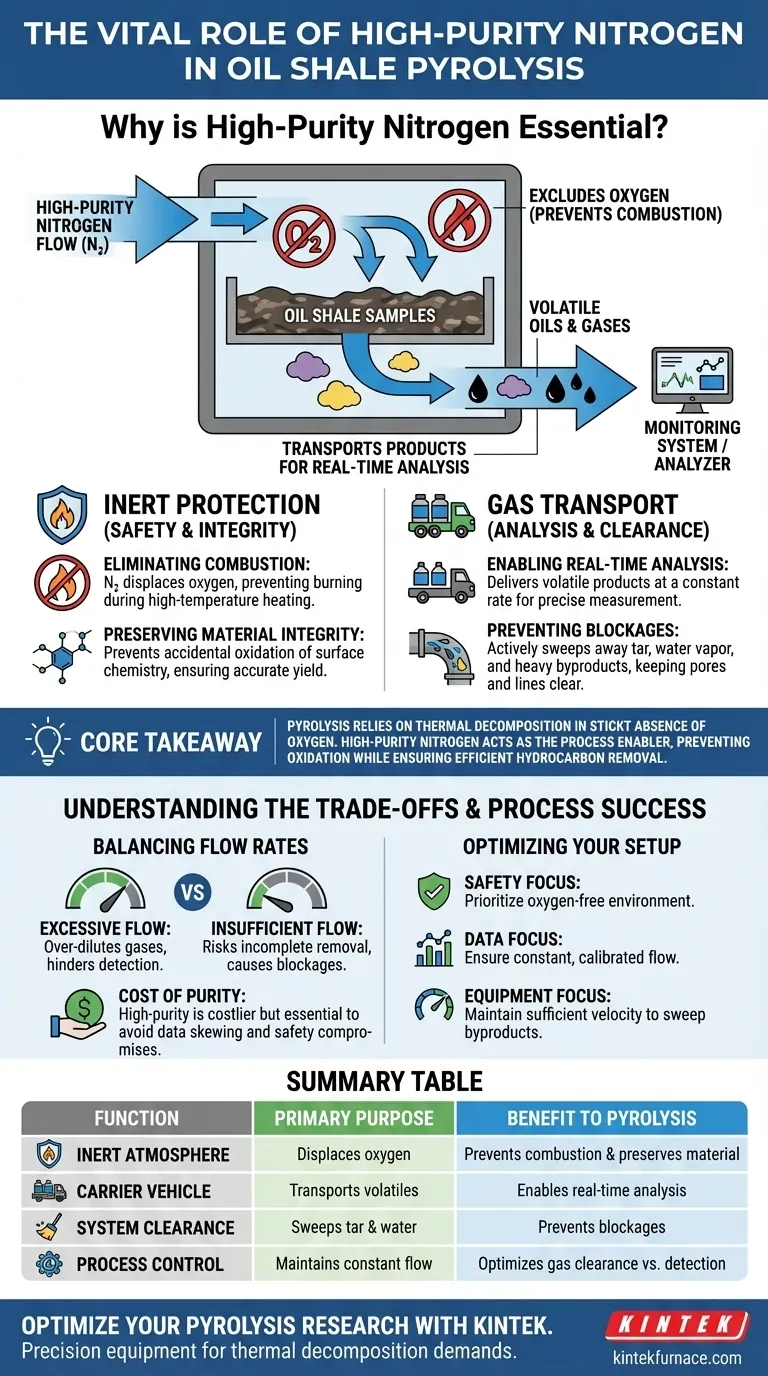

El nitrógeno de alta pureza actúa como el estabilizador esencial en la pirólisis de esquisto bituminoso, funcionando principalmente para excluir el oxígeno y transportar los productos volátiles. Al establecer una atmósfera inerte, evita que el esquisto bituminoso se combustione a altas temperaturas de procesamiento, asegurando que ocurra la descomposición térmica en lugar de la quema. Simultáneamente, el flujo de nitrógeno transporta el aceite y los gases generados a los sistemas de monitoreo para un análisis preciso y en tiempo real.

Conclusión principal: La pirólisis se basa en la descomposición térmica en ausencia estricta de oxígeno. El nitrógeno de alta pureza actúa como facilitador del proceso, previniendo la oxidación no deseada y asegurando la eliminación eficiente y sin obstrucciones de hidrocarburos y subproductos para su análisis.

El papel de la protección inerte

Eliminación del riesgo de combustión

La pirólisis requiere calentar el esquisto bituminoso a temperaturas extremas para descomponer el querógeno en aceite y gas.

Si hubiera oxígeno presente durante esta fase de calentamiento, el material simplemente se quemaría (oxidaría) en lugar de descomponerse.

El nitrógeno de alta pureza desplaza el oxígeno de la cámara de calentamiento, creando el ambiente inerte necesario para una descomposición térmica segura.

Preservación de la integridad del material

Además de prevenir incendios, el nitrógeno protege la estructura química del material carbonoso.

La oxidación accidental puede alterar la química superficial del esquisto, arruinando la muestra antes de que se puedan extraer hidrocarburos valiosos.

Un flujo continuo de gas inerte mantiene la actividad de la interfaz de reacción, asegurando que el proceso produzca los productos químicos deseados.

Las funciones del transporte de gas

Habilitación del análisis en tiempo real

El nitrógeno actúa como vehículo, transportando físicamente los gases y aceites liberados fuera del reactor.

Para analizar la salida con precisión, estos productos volátiles deben entregarse a los sistemas de monitoreo a una velocidad constante y controlada.

Este flujo constante permite la medición precisa en tiempo real de las concentraciones de gas a medida que se generan.

Prevención de bloqueos del sistema

Durante la pirólisis, el esquisto libera alquitrán, vapor de agua y diversos productos de descomposición volátiles.

Si se permite que estos subproductos pesados se estanquen, pueden depositarse y bloquear los poros internos del material o las líneas del reactor.

El flujo de nitrógeno a velocidades específicas (por ejemplo, 150 cm³/min) arrastra activamente estos subproductos, previniendo el bloqueo de los poros y asegurando que el reactor permanezca operativo.

Comprensión de los compromisos

Equilibrio de las tasas de flujo

Si bien el flujo de nitrógeno es fundamental, la tasa de flujo introduce un compromiso entre la limpieza y la concentración.

Las tasas de flujo excesivamente altas pueden diluir demasiado los gases del producto, lo que hace que la detección por parte del equipo de monitoreo sea más difícil o menos precisa.

Por el contrario, las tasas de flujo insuficientes corren el riesgo de una eliminación incompleta de alquitrán y agua, lo que lleva a los bloqueos de poros mencionados anteriormente.

El costo de la pureza

El uso de nitrógeno de alta pureza es más costoso que el uso de aire industrial estándar o gases inertes de menor grado.

Sin embargo, el uso de nitrógeno de baja pureza introduce oxígeno o humedad residual, lo que puede sesgar los datos experimentales y comprometer la seguridad de la cámara de pirólisis.

Garantizar el éxito del proceso

Para optimizar su configuración de pirólisis, considere sus objetivos operativos específicos:

- Si su enfoque principal es la seguridad y la integridad de la muestra: Priorice el mantenimiento de un entorno estrictamente libre de oxígeno para prevenir la combustión y la oxidación superficial.

- Si su enfoque principal es la precisión de los datos: Asegúrese de que la tasa de flujo de nitrógeno sea constante y calibrada para transportar los productos al analizador sin diluirlos en exceso.

- Si su enfoque principal es la longevidad del equipo: mantenga una velocidad de flujo suficiente para arrastrar eficazmente el alquitrán y el vapor de agua del reactor para evitar obstrucciones.

El nitrógeno de alta pureza no es solo un medio pasivo; es un componente activo que garantiza la seguridad, la química y la medibilidad de toda la operación de pirólisis.

Tabla resumen:

| Función | Propósito principal | Beneficio para la pirólisis |

|---|---|---|

| Atmósfera inerte | Desplaza el oxígeno en la cámara | Previene la combustión y preserva la integridad del material |

| Vehículo portador | Transporta aceites y gases volátiles | Permite el monitoreo en tiempo real y el análisis preciso |

| Limpieza del sistema | Arrastra el alquitrán y el vapor de agua | Previene el bloqueo de poros y de las líneas del reactor |

| Control del proceso | Mantiene tasas de flujo constantes | Optimiza el equilibrio entre la limpieza de gases y la precisión de la detección |

Optimice su investigación de pirólisis con KINTEK

La precisión en la pirólisis de esquisto bituminoso comienza con el entorno adecuado. KINTEK proporciona equipos de laboratorio de alto rendimiento diseñados para cumplir con las rigurosas demandas de la investigación de descomposición térmica. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD personalizables, adaptados a sus necesidades únicas de alta temperatura. Ya sea que requiera un control preciso del flujo de gas o una durabilidad robusta del horno, nuestros sistemas garantizan que sus experimentos sigan siendo seguros, precisos y eficientes.

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Yuping Yuan, Zhiyong Chang. Deep Learning Framework for Oil Shale Pyrolysis State Recognition Using Bionic Electronic Nose. DOI: 10.1007/s44196-025-00913-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las aplicaciones de un horno tubular de atmósfera? Desbloquee el procesamiento preciso de materiales

- ¿Qué condiciones físicas proporciona un horno tubular de alta temperatura? Optimice el éxito de la carbonización de lignina

- ¿Qué papel juega un horno tubular en la activación térmica de minerales de sulfuro? Control de Precisión para Lixiviación de Alto Rendimiento

- ¿Qué es la desvitrificación en tubos de cuarzo? Comprenda sus causas y riesgos para la seguridad del horno

- ¿Cuál es la función de un horno tubular de doble zona en LPCVD? Domina la síntesis precisa de nanohojas de MnSe

- ¿Qué procesos térmicos pueden realizar los hornos de tubo? Logre un control preciso de alta temperatura para su laboratorio

- ¿Cómo funciona un horno tubular de vacío? Domine el procesamiento preciso de materiales a alta temperatura

- ¿Por qué es necesario un horno de resistencia de tubo con argón para el TiO2 y la espuma de níquel? Protege el sustrato y la conductividad