El horno tubular funciona como un instrumento de precisión para el tostado atmosférico, facilitando la activación térmica controlada de concentrados complejos de minerales de sulfuro polimetálicos. Proporciona el perfil de temperatura y las condiciones atmosféricas exactas requeridas para alterar químicamente minerales estables, preparándolos para una extracción eficiente de metales.

El valor central del horno tubular radica en la disrupción estructural. Al mantener estrictos parámetros térmicos, fuerza la disociación parcial de minerales de sulfuro densos, distorsionando su red cristalina y aumentando drásticamente el área superficial disponible para la posterior lixiviación química.

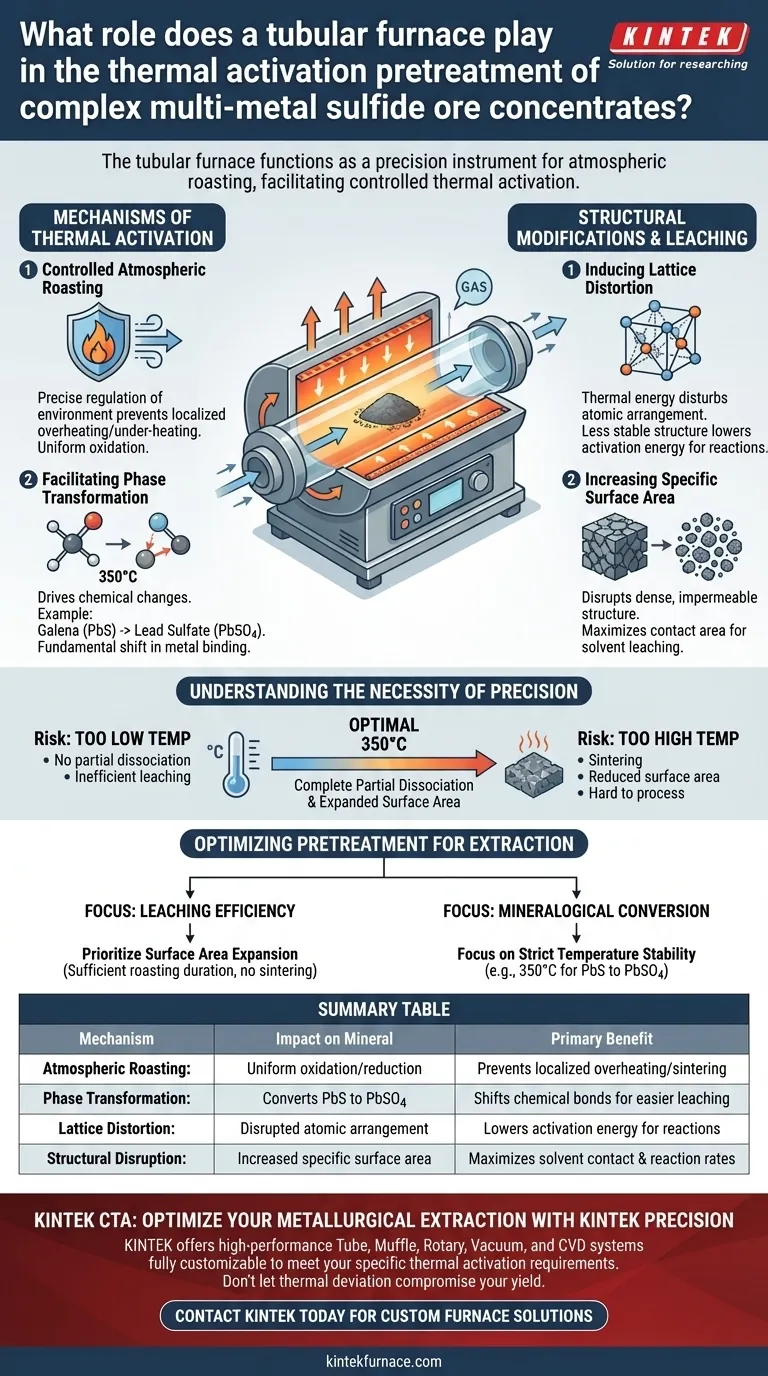

Mecanismos de Activación Térmica

Tostado Atmosférico Controlado

El papel principal del horno tubular es proporcionar una atmósfera controlada y estable para el tostado. A diferencia del calentamiento al aire libre, un diseño tubular permite una regulación precisa del entorno que rodea al concentrado de mineral.

Este control asegura que el proceso de oxidación o tostado ocurra de manera uniforme en toda la muestra. Previene el sobrecalentamiento o subcalentamiento localizado, lo cual es crítico para minerales polimetálicos complejos.

Facilitación de la Transformación de Fases

Dentro del horno, condiciones térmicas específicas impulsan cambios químicos. Por ejemplo, al operar a 350°C durante un período determinado, el horno permite la disociación parcial de minerales específicos.

Una transformación clave implica la conversión de galena (PbS) en sulfato de plomo (PbSO4). Esta conversión no es simplemente un cambio de composición; representa un cambio fundamental en cómo el metal está unido dentro de la roca.

Modificaciones Estructurales y Lixiviación

Inducción de Distorsión de la Red

La energía térmica aplicada por el horno actúa directamente sobre la estructura cristalina del mineral. A medida que ocurre la transformación de fases, la disposición atómica dentro del mineral se perturba.

Este proceso crea distorsión de la red, haciendo que la estructura mineral sea menos estable. Esta inestabilidad es deseable porque reduce la energía de activación requerida para las reacciones químicas posteriores.

Aumento del Área Superficial Específica

Los concentrados de mineral de sulfuro crudos a menudo poseen una estructura densa e impermeable que resiste el ataque químico. El proceso de activación térmica interrumpe eficazmente esta densidad.

Al descomponer la estructura densa, el tratamiento con el horno aumenta significativamente el área superficial específica del mineral. Esto maximiza el área de contacto entre el mineral y el solvente durante la etapa de lixiviación posterior, creando condiciones fisicoquímicas ideales para la extracción.

Comprensión de la Necesidad de Precisión

El Riesgo de Desviación Térmica

La efectividad de este pretratamiento depende completamente de la precisión. Se elige el horno tubular porque puede mantener la temperatura exactamente en el punto de ajuste requerido (por ejemplo, 350°C).

Si la temperatura es demasiado baja, la disociación parcial de la galena no ocurrirá, y la red permanecerá demasiado estable para una lixiviación eficiente.

Por el contrario, el calor excesivo puede llevar a una sinterización no deseada o a la formación de compuestos refractarios. Esto reduciría el área superficial y anularía los beneficios del pretratamiento, haciendo que el mineral sea más difícil de procesar que antes.

Optimización del Pretratamiento para la Extracción

Para maximizar la utilidad de un horno tubular en su flujo de trabajo metalúrgico, considere sus objetivos de procesamiento específicos:

- Si su enfoque principal es la eficiencia de lixiviación: Priorice la expansión del área superficial asegurando que la duración del tostado sea suficiente para interrumpir la estructura mineral densa sin sinterización.

- Si su enfoque principal es la conversión mineralógica: Concéntrese en la estabilidad estricta de la temperatura (por ejemplo, mantener 350°C) para asegurar la disociación parcial completa de PbS a PbSO4 sin desencadenar reacciones secundarias no deseadas.

Al aprovechar el control preciso de un horno tubular, transforma un mineral denso y resistente en un material reactivo preparado para una extracción de alto rendimiento.

Tabla Resumen:

| Mecanismo | Impacto en el Mineral | Beneficio Principal |

|---|---|---|

| Tostado Atmosférico | Oxidación/reducción uniforme | Previene sobrecalentamiento/sinterización localizada |

| Transformación de Fases | Convierte PbS a PbSO4 | Cambia los enlaces químicos para una lixiviación más fácil |

| Distorsión de la Red | Disposición atómica perturbada | Reduce la energía de activación para las reacciones |

| Disrupción Estructural | Aumento del área superficial específica | Maximiza el contacto con el solvente y las tasas de reacción |

Optimice su Extracción Metalúrgica con la Precisión KINTEK

¿Su proceso de extracción de minerales se ve obstaculizado por estructuras de sulfuro densas e impermeables? Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de tubo, mufla, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de activación térmica.

Nuestros hornos tubulares avanzados proporcionan el estricto control atmosférico y la estabilidad de temperatura necesarios para inducir la distorsión de la red y maximizar el área superficial de minerales polimetálicos complejos. No permita que la desviación térmica comprometa su rendimiento.

Guía Visual

Referencias

- Yueqiang Wu, J. Li. Behavior and Study of the Kinetics Aspects of Hydrothermal Leaching Conducted on Thermal Activated Products of Complex Polymetallic Secondary Sulfide Concentrate. DOI: 10.24425/amm.2025.153476

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se cargan y descargan las obleas en un horno de tubo vertical? Logre precisión y pureza en el procesamiento de obleas

- ¿Cuáles son las ventajas de combinar un espectrómetro de masas en línea con un reactor de lecho fijo? Mejora la precisión cinética

- ¿Cómo garantiza un horno tubular la calidad de la modificación durante la síntesis de nitruro de carbono modificado con fenilo (PhCN)?

- ¿Por qué es necesaria la encapsulación de materias primas en un tubo de cuarzo sellado al vacío para el crecimiento de cristales? Clave para la pureza

- ¿Cuáles son las ventajas clave de usar un horno tubular rotatorio? Logre un calentamiento dinámico y uniforme para polvos

- ¿Cuál es el propósito de usar un horno de resistencia de tubo con oxígeno en flujo para la síntesis de NMC? Lograr pureza de fase pura

- ¿Cómo facilita el diseño de un horno tubular de doble zona la conversión precisa de fosfuro metálico? Optimizar las heterouniones

- ¿Cómo se utiliza un horno tubular de alta temperatura en la fabricación de transistores verticales de silicio? Dominio de la oxidación de precisión