En un horno de tubo vertical, las obleas de silicio se colocan primero en portadores de cuarzo especializados, conocidos como "botes". Luego, estos botes se cargan y descargan mecánicamente como una unidad completa desde la parte inferior del tubo de proceso orientado verticalmente, lo que permite un proceso de tratamiento térmico altamente controlado y automatizado.

El mecanismo de carga inferior de un horno vertical no es simplemente una conveniencia; es una elección de ingeniería deliberada impulsada por la necesidad de una uniformidad de temperatura superior y la minimización de la contaminación por partículas, que son críticas para la fabricación de alto rendimiento.

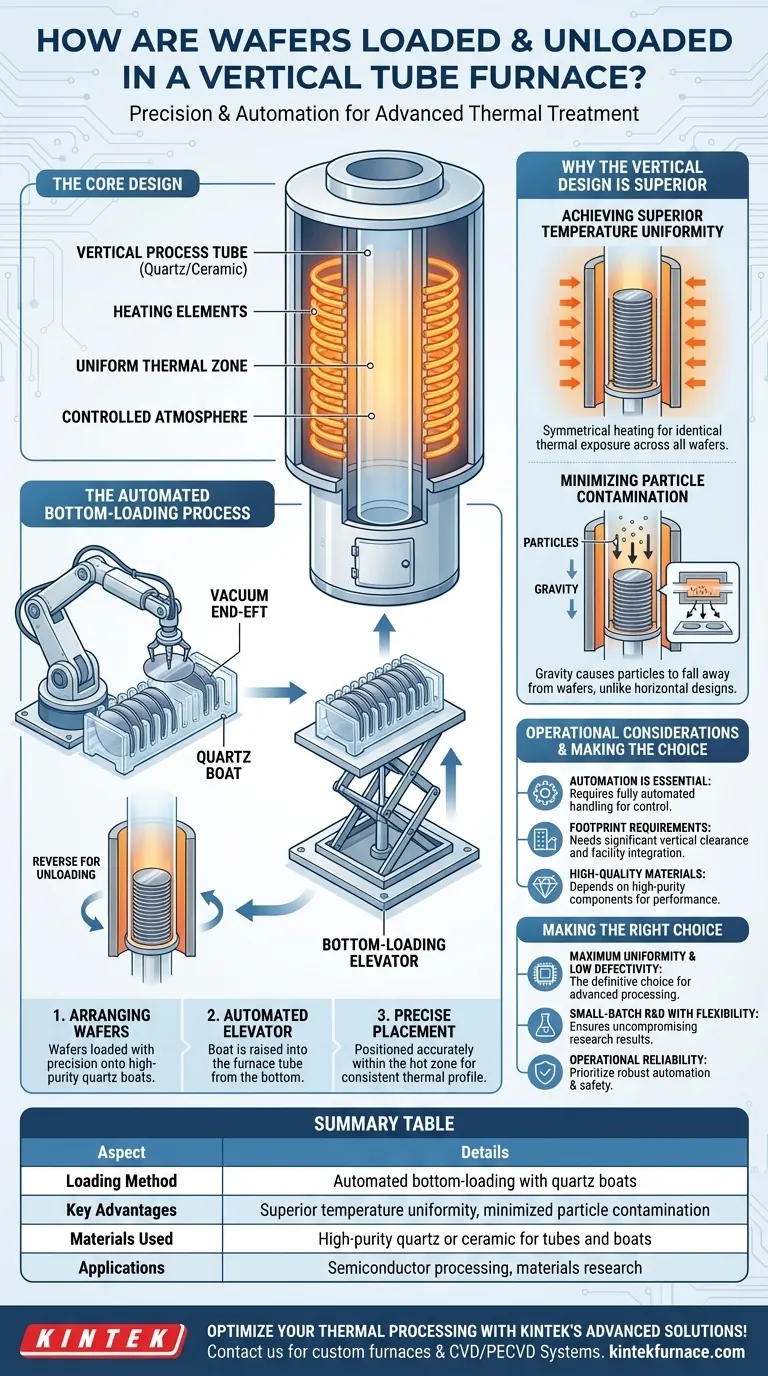

El diseño central de un horno vertical

Para comprender el proceso de carga, primero debemos entender la arquitectura fundamental del horno. Está diseñado desde cero para la precisión y la consistencia.

El tubo de proceso vertical

En el corazón del horno hay un tubo orientado verticalmente, típicamente hecho de materiales de alta pureza como cuarzo o cerámica. Este tubo contiene la atmósfera controlada donde se calentarán las obleas.

Elementos calefactores circundantes

El tubo de proceso está revestido por elementos calefactores resistivos. Estos elementos generan calor radiante, que se distribuye uniformemente a lo largo del tubo para crear una zona térmica estable y uniforme.

La atmósfera controlada

Todo el proceso ocurre en un ambiente sellado. Esto permite un control preciso sobre la composición del gas, la presión y el flujo, evitando la oxidación u otras reacciones químicas no deseadas durante el tratamiento térmico.

El proceso de carga y descarga explicado

El movimiento de las obleas dentro y fuera de este ambiente es un procedimiento automatizado cuidadosamente coreografiado.

Paso 1: Disposición de las obleas en botes de cuarzo

Las obleas se colocan cuidadosamente con precisión robótica en las ranuras de un bote de cuarzo. El cuarzo se utiliza por su excepcional estabilidad térmica y alta pureza, asegurando que no se convierta en una fuente de contaminación a temperaturas extremas.

Paso 2: El elevador automatizado de carga inferior

Todo el bote se coloca en un mecanismo elevador ubicado directamente debajo del tubo del horno. La parte inferior del tubo se sella con una puerta que se abre para permitir que el elevador suba el bote al horno.

Paso 3: Colocación precisa en la zona caliente

El sistema automatizado eleva el bote al centro de la zona térmica precalentada. Este movimiento lento y controlado evita el choque térmico de las obleas y asegura que todo el lote se posicione idénticamente en cada ejecución, garantizando la repetibilidad del proceso. La descarga es lo inverso a este proceso.

Por qué este diseño vertical es superior

La arquitectura vertical de carga inferior resuelve directamente los desafíos críticos que enfrentaban los diseños de hornos horizontales más antiguos.

Lograr una uniformidad de temperatura superior

Al apilar las obleas verticalmente dentro de una columna de calentamiento simétrica, cada oblea en el bote se expone a un perfil térmico casi idéntico. Esto elimina los gradientes de temperatura que a menudo se ven en tubos horizontales, donde las obleas en la parte delantera, trasera o inferior pueden experimentar diferentes condiciones.

Minimizar la contaminación por partículas

Esta es una ventaja crítica. En un horno horizontal, las partículas que se desprenden de la parte superior del tubo de proceso pueden caer directamente sobre las obleas de abajo. En un horno vertical, la gravedad juega a su favor; cualquier partícula potencial es mucho más probable que caiga directamente, pasando las obleas y saliendo del área crítica del proceso.

Garantizar la estabilidad y el control del proceso

El sistema de elevador automatizado proporciona un movimiento excepcionalmente suave y repetible. Esto, combinado con una interfaz de control moderna, simplifica la operación y reduce la posibilidad de error humano, mejorando tanto la eficiencia como la seguridad.

Comprensión de las consideraciones operativas

Aunque superior, el diseño del horno vertical tiene su propio conjunto de características que deben gestionarse.

La automatización no es opcional

La precisión requerida para la carga y el diseño del sistema hacen necesaria un mecanismo de manipulación totalmente automatizado. Esto aumenta la complejidad del sistema, pero es fundamental para lograr los beneficios del control de proceso.

Huella y requisitos de las instalaciones

Los hornos verticales son altos y requieren un espacio vertical considerable. Son equipos sustanciales que deben integrarse en la infraestructura de una instalación, a menudo requiriendo su ubicación en una sala limpia.

Importancia de los materiales de alta calidad

El rendimiento de todo el sistema depende de la calidad de sus componentes. El tubo de proceso y los botes de obleas deben estar hechos de materiales de la más alta pureza para evitar que se degraden e introduzcan defectos a altas temperaturas.

Tomar la decisión correcta para su proceso

El mecanismo de carga es un indicador clave de la aplicación prevista y el nivel de rendimiento del horno.

- Si su enfoque principal es la máxima uniformidad del proceso y la baja defectuosidad: El horno vertical automatizado de carga inferior es la elección definitiva para el procesamiento avanzado de semiconductores y materiales.

- Si su enfoque principal es la I+D de lotes pequeños con un presupuesto flexible: Un horno vertical sigue ofreciendo los mejores resultados, asegurando que su investigación no se vea comprometida por las limitaciones del equipo.

- Si su enfoque principal es la fiabilidad operativa: Priorice un sistema de un fabricante de renombre con una plataforma de automatización robusta y probada y enclavamientos de seguridad completos.

En última instancia, el método de carga del horno vertical es un reflejo directo de su propósito principal: lograr una precisión y calidad inquebrantables en el procesamiento térmico de alto riesgo.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Método de carga | Carga inferior automatizada con botes de cuarzo |

| Ventajas clave | Uniformidad de temperatura superior, contaminación por partículas minimizada |

| Materiales utilizados | Cuarzo o cerámica de alta pureza para tubos y botes |

| Aplicaciones | Procesamiento de semiconductores, investigación de materiales |

¡Optimice su procesamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos respaldar sus aplicaciones de alto riesgo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas