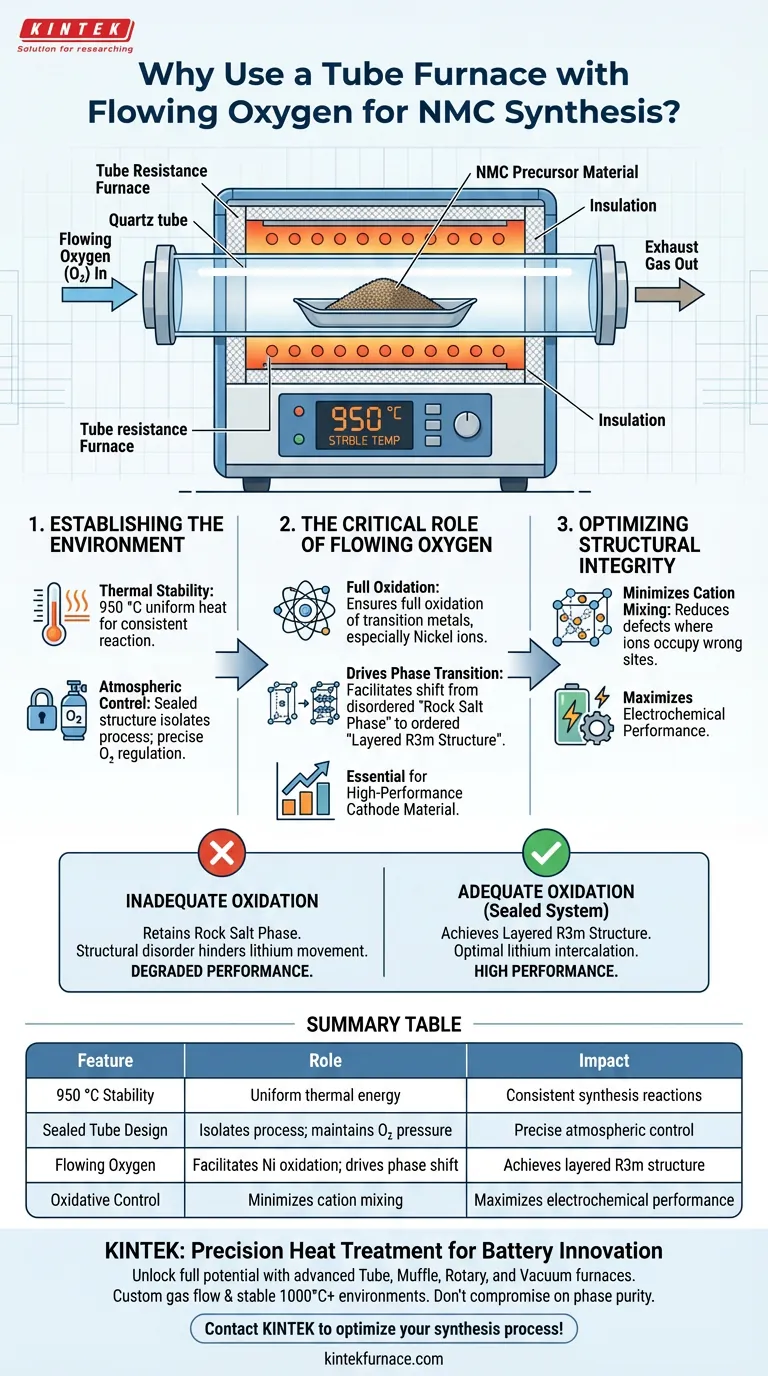

El propósito principal de usar un horno de resistencia de tubo con oxígeno en flujo es crear un entorno oxidativo controlado que obliga al material de Níquel Manganeso Cobalto (NMC) a adoptar la estructura cristalina correcta. El horno mantiene una temperatura estable de 950 °C, mientras que el flujo continuo de oxígeno asegura la oxidación completa de los metales de transición, específicamente el níquel, que se requiere para formar un material de cátodo de alto rendimiento.

Conclusión Clave: La combinación de un entorno sellado de alta temperatura y oxígeno en flujo es el impulsor crítico que transiciona el material NMC de una fase desordenada de sal de roca a la estructura ordenada R3m en capas al minimizar la mezcla catiónica.

Establecimiento del Entorno de Reacción

Estabilidad Térmica

El horno de resistencia de tubo se selecciona específicamente por su capacidad para proporcionar un entorno estable de alta temperatura.

Durante la etapa de calentamiento secundaria, el material se somete a temperaturas alrededor de 950 °C. La distribución uniforme del calor es esencial para garantizar que la reacción de síntesis ocurra de manera consistente en todo el lote de material.

Control Atmosférico

El diseño físico del horno de tubo presenta una estructura sellada.

Este sellado es vital porque aísla el proceso de síntesis del aire ambiente. Permite la introducción y regulación precisas de gases específicos —en este caso, oxígeno puro— sin contaminación o fluctuación en la presión parcial.

El Papel Crítico del Oxígeno en Flujo

Asegurando la Oxidación Completa

El requisito químico más distintivo de esta etapa es la oxidación completa de los iones de metales de transición.

La referencia principal destaca los iones de níquel como el componente crítico que requiere oxidación. Sin un suministro continuo de oxígeno en flujo, el níquel puede no alcanzar el estado de valencia necesario para la estabilidad del material final.

Impulsando la Transición de Fase

La presencia de oxígeno dicta la disposición física de los átomos dentro de la red cristalina.

El entorno oxidativo facilita una transición de fase específica. Impulsa el material de una "fase de sal de roca" intermedia a la deseada estructura R3m en capas. Esta estructura en capas es la arquitectura fundamental requerida para la intercalación de iones de litio en aplicaciones de baterías.

Optimización de la Integridad Estructural

Minimizando la Mezcla Catiónica

Un defecto común en la síntesis de NMC es la mezcla catiónica, donde los iones metálicos ocupan los sitios incorrectos dentro de la red cristalina.

Al asegurar la oxidación completa y mantener las condiciones correctas de transición de fase, el oxígeno en flujo minimiza este fenómeno. La reducción de la mezcla catiónica es esencial para maximizar el rendimiento electroquímico del material de cátodo final.

Comprendiendo la Criticidad del Proceso

La Consecuencia de una Oxidación Inadecuada

Si el entorno oxidativo es insuficiente, el material no logra la transición completa a la estructura R3m en capas.

En cambio, el material puede retener características de la fase de sal de roca. Este desorden estructural crea barreras para el movimiento del litio, degradando en última instancia el rendimiento potencial del material NMC.

La Necesidad del Sistema Sellado

Confiar en un horno de aire abierto en lugar de un horno de tubo sellado introduce variables que comprometen la calidad.

El tubo sellado asegura que la concentración de oxígeno permanezca alta y constante. Esta precisión previene la oxidación incompleta de los iones de níquel que ocurriría en una atmósfera menos controlada.

Asegurando el Éxito del Material

Para lograr una síntesis en seco de NMC de alta calidad, alinee los parámetros de su proceso con sus objetivos estructurales específicos:

- Si su enfoque principal es la Pureza de Fase: Asegure un flujo continuo y regulado de oxígeno para impulsar la transición de sal de roca a la estructura R3m en capas.

- Si su enfoque principal es la Reducción de Defectos: Mantenga un entorno estable de 950 °C para oxidar completamente los iones de níquel y minimizar la mezcla catiónica.

El riguroso control del calor y el oxígeno no es simplemente un paso procedimental; es el arquitecto de la estructura atómica del material.

Tabla Resumen:

| Característica | Rol en la Síntesis de NMC | Impacto en el Material Final |

|---|---|---|

| Estabilidad de 950 °C | Proporciona energía térmica uniforme | Asegura reacciones de síntesis consistentes |

| Diseño de Tubo Sellado | Aísla el proceso del aire ambiente | Mantiene una presión parcial de oxígeno precisa |

| Oxígeno en Flujo | Facilita la oxidación de metales de transición | Impulsa el cambio de fase de sal de roca a R3m |

| Control Oxidativo | Minimiza la mezcla catiónica | Maximiza el rendimiento electroquímico |

Tratamiento Térmico de Precisión para la Innovación en Baterías

Desbloquee todo el potencial de sus materiales de cátodo con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de tubo, mufla, rotatorios y de vacío de alto rendimiento, diseñados específicamente para manejar los rigurosos entornos oxidativos requeridos para la síntesis de NMC y otros materiales de batería.

Ya sea que necesite controles de flujo de gas personalizados o entornos estables de más de 1000 °C, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos de laboratorio únicos. No comprometa la pureza de fase.

¡Contacte a KINTEK hoy mismo para optimizar su proceso de síntesis!

Guía Visual

Referencias

- Svena Yu, J. R. Dahn. In‐Situ Heating X‐Ray Diffraction of LiNi<sub>0.6</sub>Mn<sub>0.3</sub>Co<sub>0.1</sub>O<sub>2</sub> and LiNi<sub>0.7</sub>Mn<sub>0.3</sub>O<sub>2</sub> Made Using the All‐Dry Synthesis Process. DOI: 10.1002/smtd.202500632

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona un horno de tubo de atmósfera? Domine el control preciso de calor y gas para su laboratorio

- ¿Cómo facilita un horno tubular de zona única el crecimiento de películas delgadas de Cu2Se mediante CVD? Guía de control térmico de precisión

- ¿Qué papel juega un horno tubular de laboratorio en el proceso de carbonización de la pelusa de artemisa? Guía experta para la síntesis de biomasa

- ¿Qué precaución se debe tomar al mover un horno de tubo de vacío? Evite daños costosos y riesgos de seguridad

- ¿Qué es un horno tubular dividido y qué lo hace versátil? Desbloquee el acceso fácil y la flexibilidad para su laboratorio

- ¿Cómo simula un horno de reducción tubular un alto horno? Pruebas de precisión para el rendimiento metalúrgico

- ¿Por qué es importante la calibración para un horno eléctrico horizontal? Asegure un control preciso de la temperatura para sus materiales

- ¿Cuáles son las funciones específicas del flujo de nitrógeno y oxígeno dentro de un horno tubular? Optimice su proceso de difusión