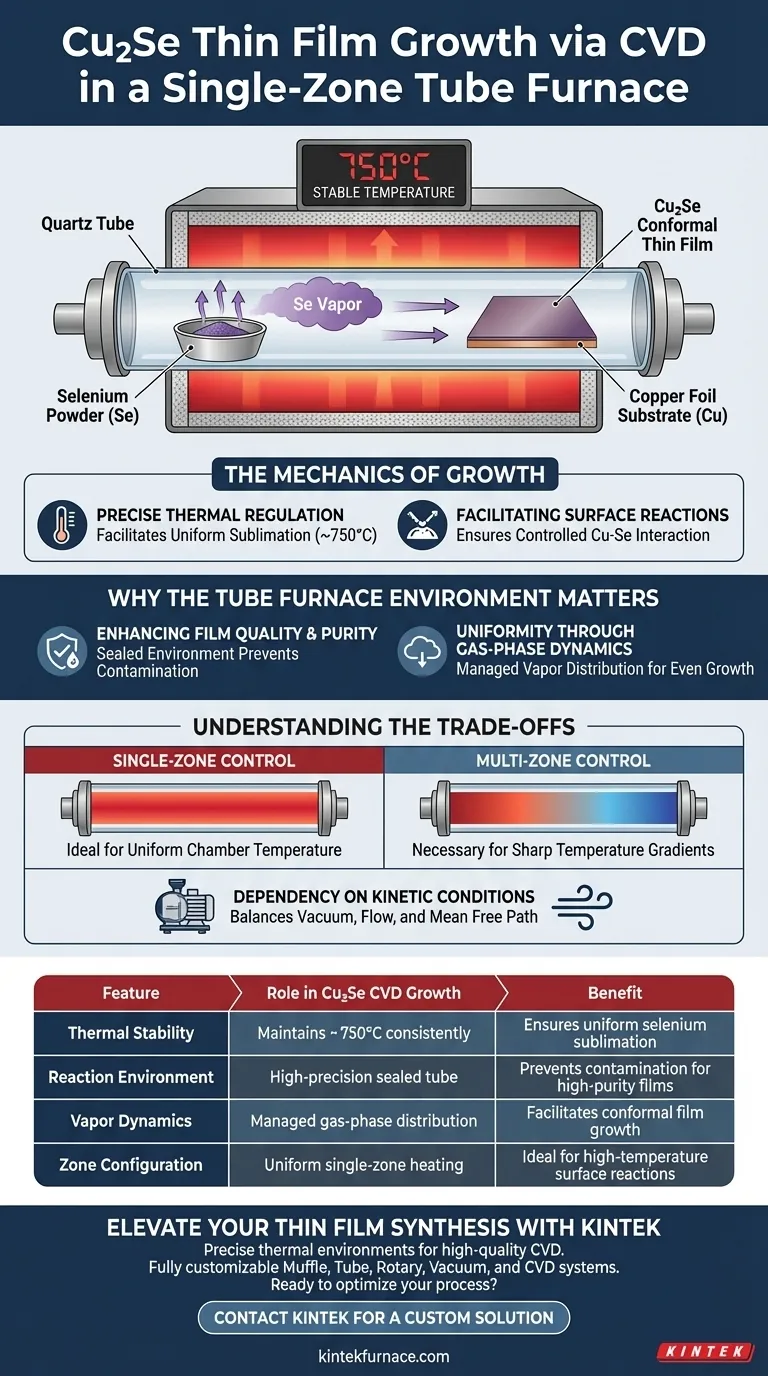

El horno tubular de zona única funciona como el reactor térmico principal para la síntesis de películas delgadas de selenuro de cobre (Cu2Se) mediante deposición química de vapor (CVD). Crea un entorno térmico de alta precisión, a menudo mantenido a temperaturas estables alrededor de 750 °C, lo cual es fundamental para impulsar la reacción entre el selenio y el cobre. Este perfil térmico específico permite la sublimación uniforme del polvo de selenio y asegura reacciones químicas superficiales controladas en el sustrato de lámina de cobre.

Al mantener un perfil de temperatura constante, el horno de zona única facilita las condiciones termodinámicas requeridas para el crecimiento de películas conformes de alta calidad, asegurando que el vapor de selenio reaccione eficientemente con el sustrato de cobre.

La Mecánica del Crecimiento de Cu2Se

Regulación Térmica de Precisión

La función principal del horno tubular de zona única en este proceso es la estabilidad de la temperatura. Para el crecimiento de Cu2Se, el sistema se calienta típicamente a aproximadamente 750 °C.

Este entorno de alta temperatura no es arbitrario; proporciona la energía específica requerida para sublimar el polvo de selenio sólido en estado de vapor. Sin esta calefacción controlada, el material precursor no se volatilizaría a la velocidad necesaria para una deposición consistente.

Facilitación de Reacciones Superficiales

Una vez que el selenio se vaporiza, el entorno del horno dicta cómo interactúa con el sustrato. En este proceso CVD específico, el sustrato es una lámina de cobre.

La cámara calentada asegura que la reacción química entre el vapor de selenio y la superficie de la lámina de cobre ocurra de manera uniforme. Esta interacción controlada da como resultado el crecimiento de películas conformes de Cu2Se que se adhieren bien a la topografía del sustrato.

Por Qué Importa el Entorno del Horno Tubular

Mejora de la Calidad y Pureza de la Película

Los hornos tubulares están diseñados para producir materiales uniformes, densos y de alta pureza. Dado que el proceso CVD ocurre en un entorno controlado de fase gaseosa/vapor, los reactivos pueden mezclarse e interactuar sin introducir contaminantes externos.

Al controlar con precisión las condiciones de reacción dentro del tubo, el sistema evita impurezas que a menudo se encuentran en reacciones de fase líquida o al aire libre. Esto conduce a una calidad de película "ideal" adecuada para aplicaciones avanzadas.

Uniformidad a Través de la Dinámica de Fase Gaseosa

La naturaleza cerrada del horno tubular permite la gestión de la distribución del vapor. A medida que el selenio se sublima, el vapor llena la zona de reacción, rodeando el sustrato de cobre.

Esto asegura que la película crezca uniformemente sobre la superficie de la lámina, en lugar de acumularse de manera efectiva en un área y pobremente en otra.

Comprensión de las Compensaciones

Control de Zona Única vs. Múltiples Zonas

Si bien un horno de zona única es muy eficaz para reacciones que requieren una temperatura uniforme en toda la cámara (como los 750 °C requeridos aquí), tiene limitaciones en comparación con los sistemas de múltiples zonas.

Un horno de zona única no puede crear fácilmente un gradiente de temperatura pronunciado. Si un proceso requiriera que el material fuente estuviera a alta temperatura y el sustrato a una temperatura significativamente más baja simultáneamente, sería necesaria una configuración de múltiples zonas.

Dependencia de las Condiciones Cinéticas

El éxito del crecimiento no depende únicamente del calor; depende del equilibrio de la cinética dentro del tubo.

Factores como los niveles de vacío y la trayectoria libre media de los gases de reacción (cuánto viajan las moléculas antes de colisionar) juegan un papel. Si bien el horno proporciona el calor, el operador aún debe optimizar estos parámetros de presión y flujo para asegurar que el vapor llegue eficientemente al sustrato.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de sus películas delgadas, considere cómo el equipo se alinea con sus requisitos de síntesis específicos.

- Si su enfoque principal es la síntesis de Cu2Se sobre lámina de cobre: Confíe en el horno de zona única para mantener un entorno uniforme de 750 °C, asegurando una sublimación y reacción superficial consistentes.

- Si su enfoque principal es la deposición por transporte complejo: Considere que los sistemas de zona única son mejores para el calentamiento uniforme; los procesos que requieren temperaturas distintas de fuente y deposición pueden requerir equipo de múltiples zonas.

- Si su enfoque principal son las aplicaciones electrónicas de alta pureza: Aproveche el entorno del tubo sellado para controlar estrictamente los contaminantes, ya que esta es la principal ventaja de la CVD sobre otros métodos de deposición.

El horno tubular de zona única sigue siendo el estándar para esta aplicación porque proporciona la consistencia térmica exacta requerida para transformar precursores sólidos en películas delgadas conformes de alta calidad.

Tabla Resumen:

| Característica | Función en el Crecimiento CVD de Cu2Se | Beneficio |

|---|---|---|

| Estabilidad Térmica | Mantiene ~750 °C de forma constante | Asegura la sublimación uniforme del selenio |

| Entorno de Reacción | Tubo sellado de alta precisión | Previene la contaminación para películas de alta pureza |

| Dinámica de Vapor | Distribución gestionada de fase gaseosa | Facilita el crecimiento de películas conformes sobre lámina de cobre |

| Configuración de Zona | Calentamiento uniforme de zona única | Ideal para reacciones superficiales a alta temperatura |

Mejore su Síntesis de Películas Delgadas con KINTEK

Los entornos térmicos precisos son la base del crecimiento de materiales CVD de alta calidad. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Ya sea que esté sintetizando películas delgadas de Cu2Se o desarrollando materiales electrónicos de próxima generación, nuestros hornos de laboratorio de alta temperatura proporcionan la uniformidad y pureza que su trabajo exige.

¿Listo para optimizar su proceso de deposición? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es la función de un tubo de cuarzo de alta pureza en la síntesis CVT de Fe3GeTe2? Perspectivas expertas sobre el crecimiento

- ¿Cuáles son las precauciones de manipulación y colocación para un horno de tubo de vacío? Garantice una operación segura y eficiente

- ¿Cómo beneficia la versatilidad de un horno tubular dividido a los procesos de investigación e industriales? Mejore la Eficiencia y la Flexibilidad

- ¿En qué industrias se utiliza comúnmente el horno tubular? Esencial para la ciencia de los materiales, la energía y más

- ¿Cómo se instala una balanza de laboratorio de alta precisión en un horno tubular? Domine el aislamiento térmico para obtener datos precisos

- ¿A qué temperatura debe estar el horno al cargar o descargar muestras? Manténgase seguro y evite daños

- ¿Cuál es el propósito de un horno tubular? Desbloquee una precisión de calentamiento inigualable

- ¿Cuál es el papel principal de un horno tubular en la síntesis de g-C3N4? Lograr una Policondensación Térmica Precisa