En esencia, la versatilidad de un horno tubular dividido emana directamente de su diseño bisagrado de dos partes. Esta configuración física permite a los operadores colocar o retirar muestras y aparatos experimentales completos directamente en la cámara de calentamiento, en lugar de deslizarlo por los extremos, lo que aumenta drásticamente el rango de aplicaciones posibles tanto en la investigación como en la industria.

La característica que define al horno tubular dividido es la accesibilidad. Esto se traduce no solo en comodidad, sino en la capacidad de trabajar con configuraciones complejas, realizar cambios rápidos de muestras y observar procesos de maneras que son imprácticas con los hornos tubulares tradicionales de una sola pieza.

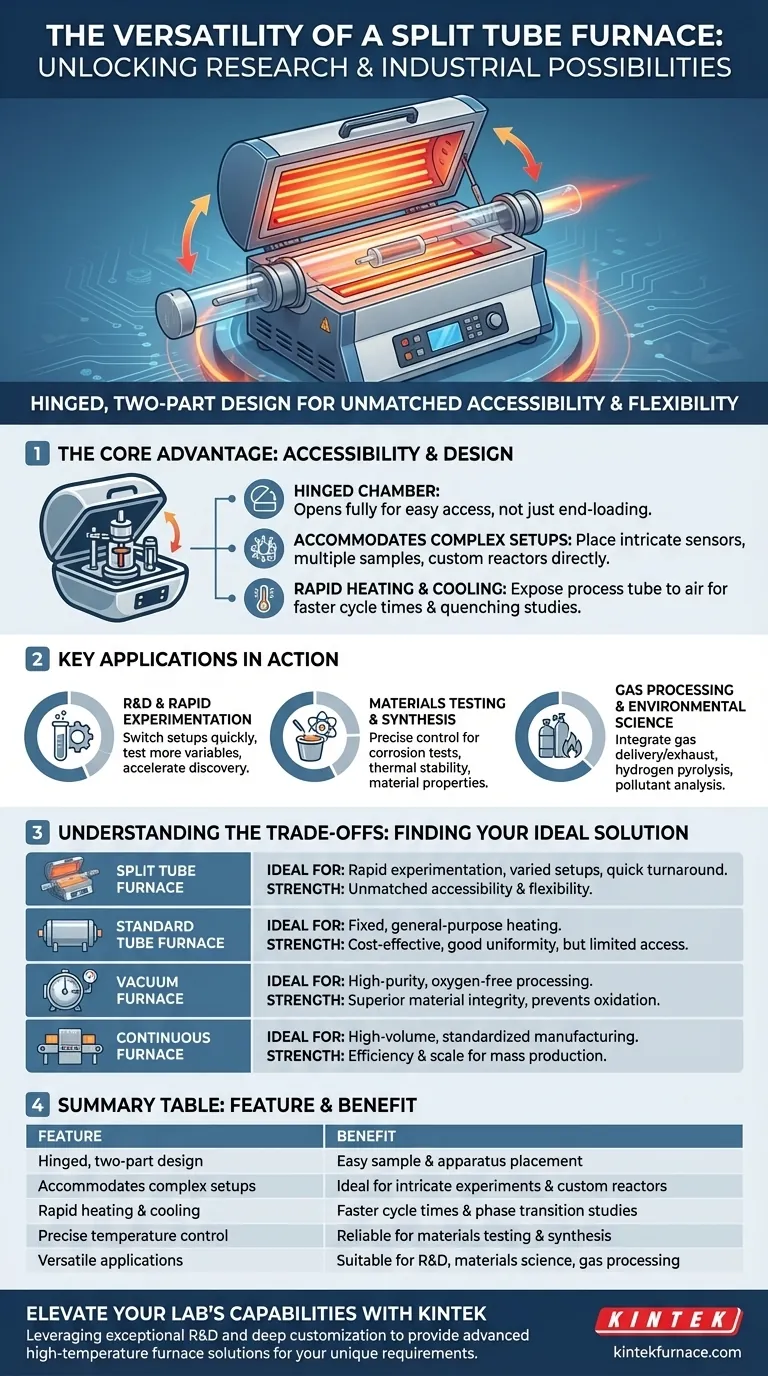

La Fuente de la Versatilidad: Un Desglose del Diseño

Los beneficios prácticos de un horno tubular dividido son un resultado directo de su construcción mecánica única. Comprender este diseño aclara por qué es la opción preferida para tareas específicas y exigentes.

La Cámara Bisagrada de Dos Partes

A diferencia de un horno tubular estándar, que es un cilindro sólido, un horno tubular dividido se construye en dos mitades unidas por una bisagra. Esto permite que se abra como una concha, exponiendo completamente el tubo de proceso interno.

Este simple cambio de diseño es la base de su flexibilidad, ya que elimina la limitación de tener que insertar todo a través de la estrecha abertura al final del tubo.

Acomodación de Configuraciones Complejas

El diseño de acceso abierto es ideal para experimentos que involucran aparatos preensamblados o de forma irregular. Los investigadores pueden colocar matrices de sensores intrincadas, múltiples soportes de muestras o reactores personalizados directamente en el tubo de proceso antes de cerrar el horno a su alrededor.

Esta es una ventaja significativa en la ciencia de materiales, la química y la física, donde las configuraciones experimentales son a menudo complejas y no se pueden ensamblar fácilmente dentro de un tubo estrecho.

Habilitación de Calentamiento y Enfriamiento Rápido

Para procesos que requieren enfriamiento o temple rápidos, un operador puede simplemente abrir el horno para exponer el tubo de proceso al aire ambiente. Esto proporciona una tasa de enfriamiento mucho más rápida que esperar a que el aislamiento de un horno estándar disipe el calor.

Esta capacidad es crucial para estudiar transiciones de fase en materiales y para aumentar el rendimiento de las muestras en un laboratorio ocupado al reducir el tiempo de ciclo.

Aplicaciones Clave Impulsadas por la Versatilidad

Las ventajas de diseño de un horno tubular dividido se traducen directamente en su idoneidad para una amplia gama de aplicaciones científicas e industriales.

Investigación y Desarrollo (I+D)

En los entornos de I+D, los parámetros experimentales cambian constantemente. El horno tubular dividido destaca aquí porque reduce drásticamente el tiempo necesario para cambiar entre diferentes configuraciones.

Esta eficiencia acelera el ritmo del descubrimiento, permitiendo a los investigadores probar más variables en menos tiempo.

Pruebas y Síntesis de Materiales

El horno proporciona el control de temperatura y uniformidad precisos necesarios para pruebas de materiales fiables. Se utiliza para simular entornos de alta temperatura para probar la resistencia a la corrosión, la estabilidad térmica y otras propiedades del material.

Su capacidad para adaptarse a varios tamaños y configuraciones de muestras lo convierte en un pilar en la síntesis de materiales, las pruebas de catalizadores y el procesamiento térmico.

Procesamiento de Gas y Ciencia Ambiental

Los hornos tubulares divididos se utilizan en aplicaciones como la pirólisis de hidrógeno y la conversión de biomasa. El fácil acceso permite la integración de sistemas de suministro y escape de gas, que son esenciales para estos procesos.

En la ciencia ambiental, pueden simular procesos de incineración para el análisis de contaminantes o probar cómo los nuevos materiales resisten condiciones ambientales extremas.

Comprensión de las Compensaciones

Aunque es muy versátil, el horno tubular dividido no es la solución universal para todas las aplicaciones de alta temperatura. Comprender su posición con respecto a otros tipos de hornos es clave.

Frente a Hornos Tubulares Estándar

Un horno tubular estándar de una sola pieza suele ser más rentable y puede ofrecer una uniformidad térmica ligeramente mejor, ya que no hay costura en el aislamiento o los elementos calefactores. Sin embargo, sacrifica por completo la accesibilidad y flexibilidad de un diseño tubular dividido.

Frente a Hornos de Vacío

Aunque un horno tubular dividido se puede configurar para operar al vacío, un horno de vacío dedicado es superior para aplicaciones que requieren un ambiente de alta pureza y libre de oxígeno. Los hornos de vacío están diseñados desde cero para prevenir la contaminación y la degradación del material, lo que los hace esenciales para procesar aleaciones sensibles, soldadura fuerte y sinterización avanzada.

Frente a Hornos Continuos

Los hornos continuos están diseñados para la producción industrial automatizada de gran volumen donde el mismo proceso se repite infinitamente. Un horno tubular dividido es una herramienta de procesamiento por lotes, valorada por su flexibilidad y configuraciones personalizadas en lugar de su rendimiento masivo.

Tomar la Decisión Correcta para Su Proceso

Seleccionar el horno correcto requiere alinear las fortalezas del equipo con su objetivo operativo principal.

- Si su enfoque principal es la experimentación rápida y las configuraciones variadas: El horno tubular dividido es la opción ideal por su accesibilidad inigualable y sus rápidos tiempos de respuesta.

- Si su enfoque principal es el procesamiento de alta pureza sin oxidación: Un horno de vacío dedicado proporciona la atmósfera controlada necesaria para una integridad superior del material.

- Si su enfoque principal es la fabricación estandarizada de alto volumen: Un horno continuo está diseñado para la eficiencia y la escala necesarias para la producción en masa.

- Si su enfoque principal es una aplicación de calentamiento fija y de propósito general: Un horno tubular tradicional, no dividido, puede ofrecer la solución más rentable.

En última instancia, el horno adecuado es el que elimina la fricción de su flujo de trabajo específico y le permite lograr resultados consistentes y confiables.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Diseño bisagrado de dos partes | Fácil colocación/retirada de muestras y aparatos |

| Acomoda configuraciones complejas | Ideal para experimentos intrincados y reactores personalizados |

| Calentamiento y enfriamiento rápidos | Tiempos de ciclo más rápidos y estudios de transición de fase |

| Control preciso de la temperatura | Fiable para pruebas de materiales y síntesis |

| Aplicaciones versátiles | Adecuado para I+D, ciencia de materiales y procesamiento de gas |

¿Listo para elevar las capacidades de su laboratorio con un horno tubular dividido versátil? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea para investigación o procesos industriales. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y sus resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?