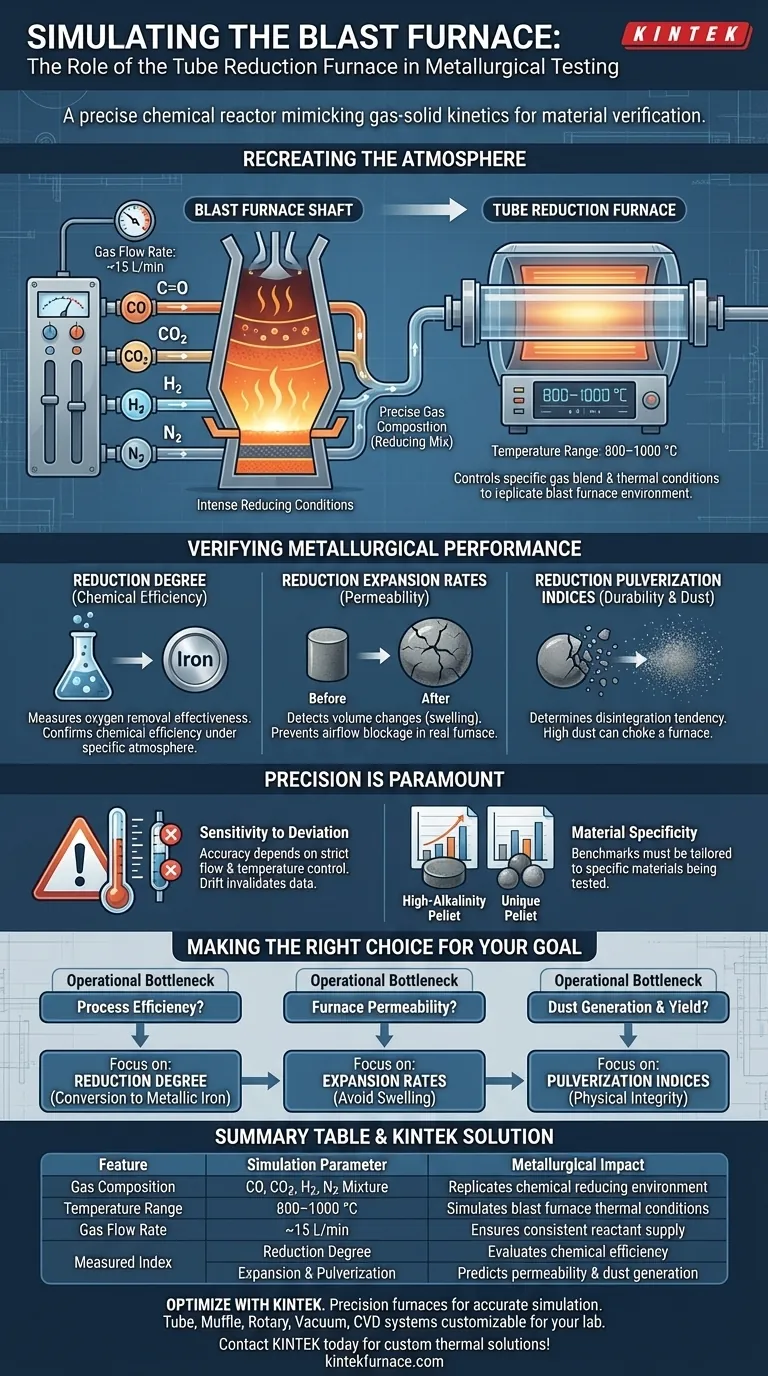

Para simular el entorno de reducción de un alto horno, un horno de reducción tubular crea una atmósfera controlada con precisión utilizando composiciones de gas y condiciones térmicas específicas. Regula el flujo de gases —específicamente Monóxido de Carbono (CO), Dióxido de Carbono (CO2), Hidrógeno (H2) y Nitrógeno (N2)— típicamente a tasas de alrededor de 15 L/min. Al mantener este entorno químico dentro de una ventana de temperatura estricta de 800–1000 °C, el aparato replica las intensas condiciones de reducción necesarias para verificar el rendimiento metalúrgico de materiales como las pastillas de alta alcalinidad.

Conclusión Clave El horno de reducción tubular no es simplemente un dispositivo de calentamiento; es un reactor químico que imita la cinética gas-sólido de un alto horno. Su valor principal radica en su capacidad para aislar y medir comportamientos específicos del material —como la hinchazón y la degradación— bajo condiciones atmosféricas controladas antes de la aplicación industrial a gran escala.

Recreación de la Atmósfera del Alto Horno

Para predecir con precisión cómo se comportarán las materias primas durante la producción de hierro, el horno debe replicar dos variables críticas: la composición química y la dinámica de los gases.

Composición Precisa de Gases

La simulación se basa en una mezcla específica de gases reductores e inertes. El horno introduce CO, CO2, H2 y N2 en proporciones que reflejan los gases reductores que se encuentran en el eje de un alto horno.

Esta mezcla específica permite a los operadores exponer los materiales a las reacciones químicas exactas que enfrentarán en la producción.

Dinámica de Flujo Controlada

Simular el entorno requiere más que la simple presencia de gas; requiere movimiento. El horno mantiene una tasa de flujo de gas definida, a menudo citada en 15 L/min.

Esto asegura un suministro continuo de reactivos a la superficie de la pastilla, replicando el flujo dinámico de gas experimentado en un horno alto en funcionamiento.

Verificación del Rendimiento Metalúrgico

Una vez establecido el entorno, el horno opera dentro de un rango térmico de 800–1000 °C. Esta ventana de temperatura permite la medición de tres índices de rendimiento críticos.

Grado de Reducción

El horno mide el grado de reducción, que indica la eficacia con la que se elimina el oxígeno del mineral de hierro.

Esta métrica confirma la eficiencia química del material bajo la atmósfera de gas específica proporcionada.

Tasas de Expansión por Reducción

Los materiales a menudo cambian de volumen durante la reducción química. El horno permite la detección de tasas de expansión por reducción, particularmente en pastillas de alta alcalinidad.

El monitoreo de esto previene el uso de materiales que podrían hincharse excesivamente y bloquear el flujo de aire en un alto horno real.

Índices de Pulverización por Reducción

La prueba también determina el índice de pulverización por reducción. Esto mide la tendencia de las pastillas a desintegrarse en polvo durante el proceso de reducción.

Una alta pulverización puede obstruir un alto horno, lo que hace que esta sea una prueba de durabilidad crítica.

Comprensión de las Compensaciones

Si bien son valiosas, las pruebas de horno de reducción tubular dependen en gran medida del mantenimiento estricto de los parámetros.

Sensibilidad a la Desviación de Parámetros

La precisión de la simulación depende completamente de la precisión del control de la tasa de flujo y la temperatura.

Si el flujo de gas se desvía del objetivo (por ejemplo, 15 L/min) o la temperatura sale del rango de 800–1000 °C, los datos resultantes sobre la expansión o la pulverización pueden no correlacionarse con el rendimiento real del alto horno.

Especificidad del Material

La referencia principal destaca las pruebas de pastillas de alta alcalinidad.

Si bien el horno simula el entorno en general, la interpretación de los índices de expansión y pulverización a menudo es específica del tipo de pastilla o sinter que se está probando, lo que requiere puntos de referencia distintos para diferentes materiales.

Tomando la Decisión Correcta para su Objetivo

Al analizar datos de un horno de reducción tubular, concéntrese en la métrica que se alinea con su cuello de botella operativo.

- Si su enfoque principal es la eficiencia del proceso: Priorice el grado de reducción para garantizar que el material se convierta en hierro metálico a una tasa aceptable.

- Si su enfoque principal es la permeabilidad del horno: Examine las tasas de expansión por reducción para asegurarse de que las pastillas no se hinchen e impidan el flujo de gas.

- Si su enfoque principal es la generación de polvo y el rendimiento: Concéntrese en los índices de pulverización por reducción para verificar la integridad física de las pastillas bajo estrés.

La verificación metalúrgica exitosa depende de garantizar que la simulación de laboratorio se adhiera estrictamente a los parámetros definidos de temperatura y flujo de gas.

Tabla Resumen:

| Característica | Parámetro de Simulación | Impacto Metalúrgico |

|---|---|---|

| Composición de Gas | Mezcla de CO, CO2, H2, N2 | Replica el entorno químico reductor |

| Rango de Temperatura | 800–1000 °C | Simula las condiciones térmicas del eje del alto horno |

| Tasa de Flujo de Gas | ~15 L/min | Asegura un suministro constante de reactivos a los materiales |

| Índice Medido | Grado de Reducción | Evalúa la eficiencia química y la eliminación de oxígeno |

| Índice Medido | Expansión y Pulverización | Predice la permeabilidad del horno y la generación de polvo |

Optimice sus Pruebas Metalúrgicas con KINTEK

La precisión es la clave para una simulación precisa de altos hornos. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus necesidades de laboratorio únicas.

Ya sea que esté probando pastillas de alta alcalinidad o desarrollando nuevos materiales sinterizados, nuestros hornos proporcionan el estricto control de temperatura y flujo de gas necesario para garantizar que sus resultados se traduzcan en éxito industrial.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a KINTEK hoy para discutir su solución de procesamiento térmico personalizada.

Guía Visual

Referencias

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son los pasos para calibrar el sistema de control de temperatura de un horno tubular? Garantizar la precisión y la repetibilidad

- ¿Qué papel juega un horno tubular en el carbono derivado de biomasa? Desbloquee la carbonización y activación precisas

- ¿Por qué se integran un sistema de suministro de argón de alta pureza y un medidor de flujo en un horno tubular? Optimizar la calidad de la pirólisis

- ¿Cómo funciona un horno tubular? Logre un calor preciso y uniforme para su laboratorio

- ¿Para qué procesos térmicos se pueden utilizar los hornos tubulares? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué papel juega un horno de tubo de vacío como reactor durante la etapa de reacción de gasificación del carbón?

- ¿Cómo facilita un horno tubular vertical de zona de temperatura única el crecimiento de cristales únicos de PdSe2 de alta calidad?

- ¿Cómo funciona un horno tubular en el proceso de pirólisis catalítica para la producción de biocarbón? Mejora la calidad de la carbonización