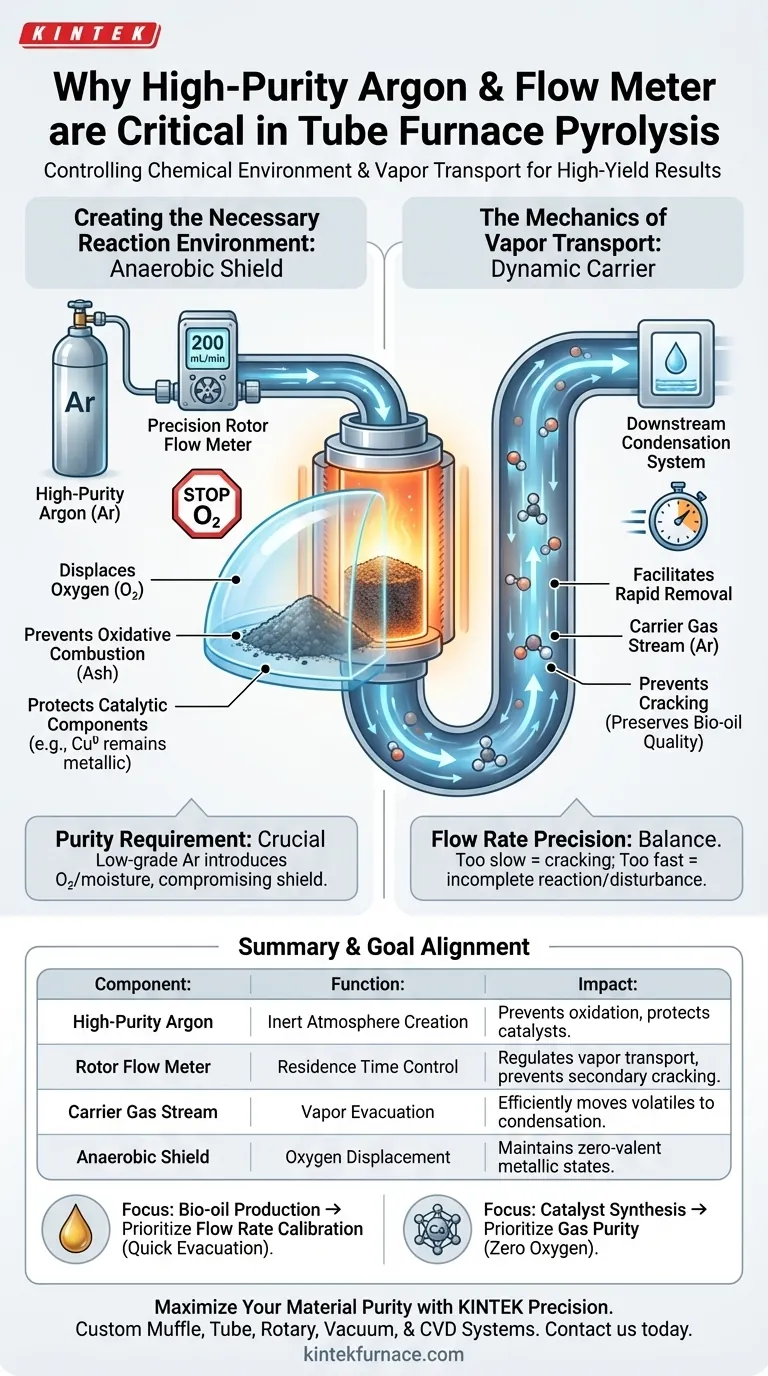

Un sistema de suministro de argón de alta pureza junto con un medidor de flujo de precisión es la infraestructura crítica para controlar el entorno químico dentro de un horno tubular. Al regular el flujo de gas, típicamente a una tasa específica como 200 mL/min, esta configuración desplaza sistemáticamente el oxígeno para prevenir la combustión, al mismo tiempo que actúa como vehículo de transporte. Esta doble función asegura que los materiales sensibles no se oxiden y que los vapores volátiles sean evacuados antes de que puedan degradarse.

La pirólisis se basa en un delicado equilibrio: el suministro de argón crea un escudo anaeróbico para prevenir la destrucción del material, mientras que el medidor de flujo dicta la velocidad a la que se eliminan los productos para preservar su integridad química.

Creación del Entorno de Reacción Necesario

Establecimiento de un Estado Anaeróbico

El requisito fundamental de la pirólisis es la descomposición térmica en ausencia de oxígeno.

El suministro de argón actúa como una "manta" inerte. Purgar la cámara de reacción, eliminando eficazmente el aire para asegurar que el entorno sea estrictamente anaeróbico.

Prevención de la Combustión Oxidativa

Sin esta atmósfera inerte, el sustrato de carbono dentro del horno simplemente se quemaría.

La introducción de argón de alta pureza evita que el carbono sufra combustión oxidativa, permitiendo que se transforme estructuralmente en lugar de convertirse en ceniza.

Protección de Componentes Catalíticos

Para configuraciones que involucran catalizadores metálicos, la ausencia de oxígeno es innegociable.

Materiales específicos, como las nanopartículas de cobre, deben permanecer en su estado metálico de valencia cero (Cu0) para funcionar correctamente. El escudo de argón evita que estas partículas se oxiden a óxido de cobre, preservando sus propiedades activas para aplicaciones como la eliminación de yodo.

La Mecánica del Transporte de Vapores

Facilitación de la Eliminación Rápida

El argón no es simplemente una atmósfera estática; es un gas portador dinámico.

Regulado por el medidor de flujo de rotor, la corriente de gas expulsa físicamente los vapores volátiles de la zona de alta temperatura. Los transporta eficientemente hacia el sistema de condensación aguas abajo.

Prevención del Craqueo Secundario

La velocidad de transporte está directamente ligada a la calidad del producto.

Si los vapores volátiles permanecen en la zona de calor durante demasiado tiempo, sufren "craqueo secundario", descomponiéndose en moléculas más pequeñas y menos deseables. El gas portador asegura que estos vapores sean evacuados rápidamente, lo cual es crítico para mantener la calidad de productos como el bioaceite.

Comprender las Compensaciones

La Importancia de la Precisión del Caudal

El medidor de flujo de rotor no es un accesorio opcional; es una variable de control.

Una tasa de 200 mL/min a menudo se calibra para equilibrar el tiempo de residencia. Si el flujo es demasiado lento, el craqueo secundario arruina el bioaceite; si es demasiado rápido, puede impedir las reacciones necesarias o perturbar la muestra.

Requisitos de Pureza del Material

La efectividad del sistema depende completamente de la pureza del argón.

El uso de argón de baja calidad introduce trazas de oxígeno o humedad. Esto compromete el entorno anaeróbico, lo que lleva a la oxidación o degradación del catalizador que el sistema fue diseñado para prevenir.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la configuración de su horno tubular, alinee su estrategia de control de gas con su objetivo específico:

- Si su enfoque principal es la Producción de Bioaceite: Priorice la calibración del caudal para asegurar que los vapores volátiles sean evacuados inmediatamente para prevenir el craqueo secundario.

- Si su enfoque principal es la Síntesis de Catalizadores (por ejemplo, Cobre): Priorice la pureza del gas para asegurar la ausencia de oxígeno, manteniendo los metales en su estado activo de valencia cero.

En última instancia, la calidad de su producción de pirólisis está dictada por la eficacia con la que controle la atmósfera y el tiempo de residencia de los vapores.

Tabla Resumen:

| Componente | Función Principal | Impacto en la Pirólisis |

|---|---|---|

| Argón de Alta Pureza | Creación de Atmósfera Inerte | Previene la combustión oxidativa y protege los catalizadores |

| Medidor de Flujo de Rotor | Control del Tiempo de Residencia | Regula la velocidad de transporte de vapor para prevenir el craqueo secundario |

| Corriente de Gas Portador | Evacuación de Vapores | Mueve eficientemente los volátiles al sistema de condensación |

| Escudo Anaeróbico | Desplazamiento de Oxígeno | Mantiene estados de valencia cero en nanopartículas metálicas |

Maximice la Pureza de su Material con la Precisión KINTEK

No permita que la oxidación o el craqueo secundario comprometan su investigación. KINTEK proporciona soluciones de laboratorio de alta temperatura líderes en la industria, incluyendo sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables a sus requisitos específicos de flujo de gas. Respaldados por nuestra I+D y fabricación expertas, le ayudamos a lograr los entornos anaeróbicos precisos y el control de flujo necesarios para la pirólisis de alto rendimiento y la síntesis de catalizadores.

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué distingue a un horno tubular compacto de otros tipos? Ideal para precisión de laboratorio a pequeña escala

- ¿Cuál es la función del tubo de cuarzo sellado al vacío en el CVT? Papel esencial en el crecimiento de cristales de 1T-TaS2

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Tratamiento térmico de precisión para investigación e industria

- ¿Cuáles son algunas de las principales aplicaciones del horno tubular de 70 mm? Soluciones versátiles para la investigación de precisión

- ¿Por qué es necesario un horno tubular de laboratorio para la síntesis de BiVO4/RGO? Lograr un control preciso de la nanoestructura

- ¿Cuáles son las aplicaciones principales de un horno de tubo de vacío de laboratorio? Domina la síntesis de materiales de alto rendimiento

- ¿Cuál es el papel de un horno tubular de tres zonas en la síntesis de nanohojas de V2O5 monocristalinas? Perspectivas de expertos

- ¿Por qué es necesario el control ambiental en un horno tubular de alta temperatura durante la síntesis de NVP/C? Clave del éxito