En esencia, un horno tubular funciona haciendo pasar electricidad a través de elementos calefactores que rodean un tubo cilíndrico central. Una muestra colocada dentro de este tubo se calienta en un entorno altamente uniforme y controlado. Todo este proceso es regido por un controlador de temperatura preciso que dicta la velocidad de calentamiento, la temperatura objetivo y la duración del ciclo térmico.

El verdadero valor de un horno tubular no es solo su capacidad para calentarse, sino su diseño, que crea una zona de procesamiento térmico excepcionalmente uniforme y controlable. Esto lo hace indispensable para aplicaciones donde la consistencia de la temperatura es crítica.

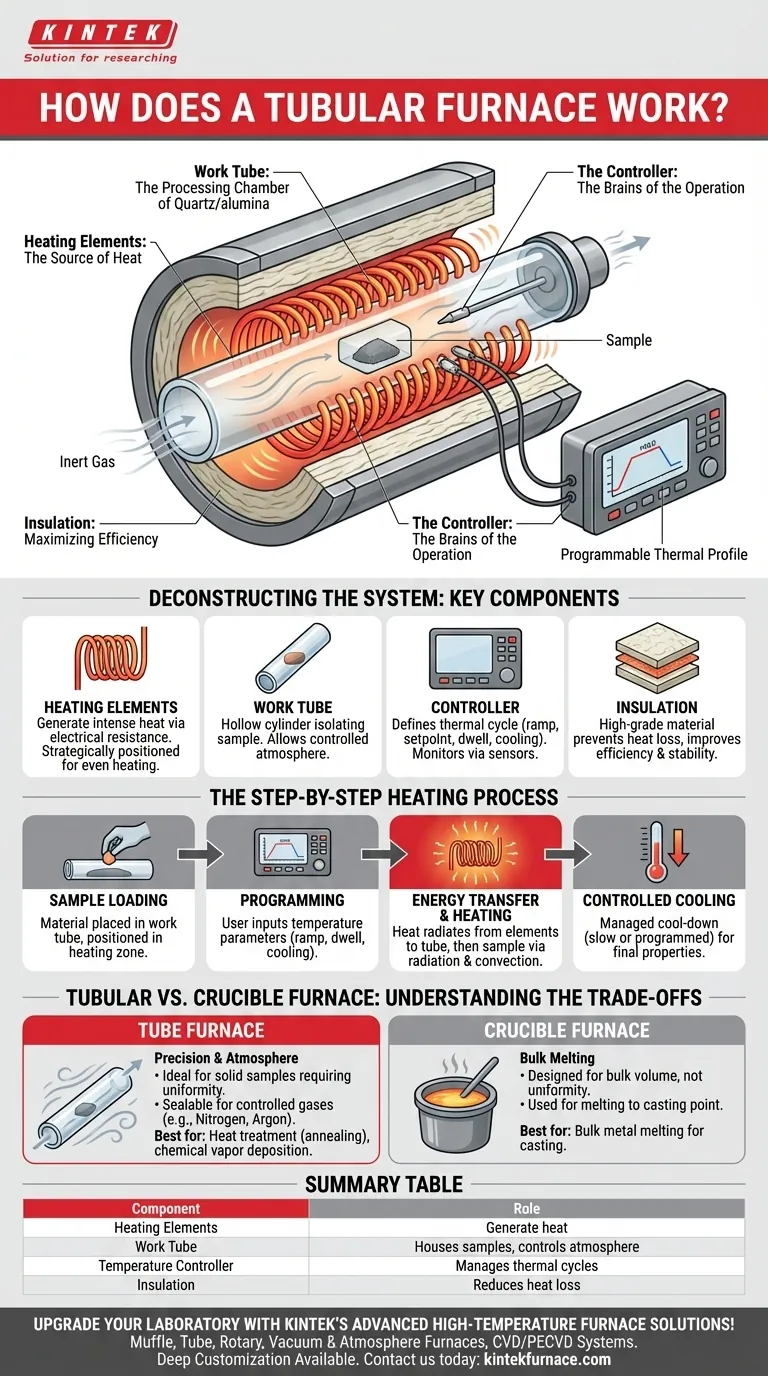

Desglosando el Sistema: Componentes Clave y sus Roles

Para entender cómo un horno tubular logra tal precisión, debemos observar sus componentes centrales. Cada parte está diseñada para contribuir a un entorno de calentamiento estable y predecible.

Los Elementos Calefactores: La Fuente de Calor

El motor del horno es su conjunto de elementos calefactores eléctricos. Cuando la corriente pasa a través de estos elementos, su resistencia natural genera calor intenso. Están estratégicamente posicionados para rodear el tubo de trabajo, asegurando que el calor se aplique uniformemente desde todas las direcciones.

El Tubo de Trabajo: La Cámara de Procesamiento

Este es el cilindro hueco central —a menudo hecho de cuarzo, alúmina o mullita— que alberga el material a calentar. El tubo aísla la muestra, protegiéndola del contacto directo con los elementos calefactores y conteniendo cualquier gas atmosférico requerido.

El Controlador: El Cerebro de la Operación

El controlador de temperatura es el centro de mando. Aquí, un usuario define todo el perfil térmico: la tasa de aumento de temperatura (tasa de rampa), la temperatura final (punto de ajuste), cuánto tiempo mantenerla (tiempo de permanencia) y la secuencia de enfriamiento. Utiliza un sensor, como un termopar, para monitorear constantemente la temperatura y ajustar la potencia a los elementos.

El Aislamiento: Maximizando la Eficiencia

Material de aislamiento térmico de alta calidad recubre los elementos calefactores y el conjunto del tubo. Su propósito es evitar que el calor escape al laboratorio, lo que mejora la eficiencia energética, protege al usuario y contribuye a una temperatura interna más estable.

El Proceso de Calentamiento Paso a Paso

El funcionamiento de un horno tubular sigue una secuencia lógica y repetible, diseñada para la precisión y la seguridad.

Paso 1: Carga de la Muestra

Primero, el material o la muestra se coloca cuidadosamente dentro del tubo de trabajo. Luego, el tubo se posiciona correctamente dentro de la zona de calentamiento del horno.

Paso 2: Programación del Ciclo Térmico

El usuario introduce los parámetros de temperatura deseados en el controlador. Para procesos sensibles como la sinterización o el recocido, esto implica programar múltiples pasos de calentamiento, mantenimiento y enfriamiento.

Paso 3: Transferencia de Energía y Calentamiento

Una vez iniciado, el controlador envía energía a los elementos calefactores. El calor se transfiere desde los elementos a la pared exterior del tubo de trabajo, principalmente a través de la radiación. La pared del tubo luego calienta la muestra en su interior a través de una combinación de radiación y convección dentro del tubo lleno de gas.

Paso 4: Enfriamiento Controlado

Tan importante como el calentamiento, la fase de enfriamiento también es gestionada por el controlador. Puede ser un enfriamiento lento y natural o una rampa de descenso programada, lo cual es fundamental para controlar las propiedades finales y la microestructura de muchos materiales.

Comprender las Compensaciones: Horno Tubular vs. Otros Hornos

El horno tubular es una herramienta especializada. Su diseño lo hace ideal para algunas tareas, pero menos adecuado para otras. Un punto común de comparación es el horno de crisol.

Cuándo Usar un Horno Tubular: Precisión y Atmósfera

La cámara larga y cerrada de un horno tubular es perfecta para procesar muestras sólidas que requieren una excepcional uniformidad de temperatura. Su ventaja clave es la capacidad de sellar los extremos y hacer fluir un gas específico (como nitrógeno o argón) a través del tubo, creando una atmósfera controlada, no oxidante o reactiva.

Cuándo Usar un Horno de Crisol: Fusión a Granel

Un horno de crisol, por el contrario, está diseñado para sostener una olla (el crisol) en una cámara calentada. Su propósito no es la uniformidad a lo largo de una longitud, sino simplemente calentar un volumen a granel de material, generalmente hasta su punto de fusión para fundición. Es una herramienta para el procesamiento a granel, no para el tratamiento de precisión.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el equipo de calentamiento correcto es fundamental para lograr el resultado deseado. Utilice su objetivo principal para guiar su decisión.

- Si su enfoque principal es el tratamiento térmico preciso de una muestra sólida (p. ej., recocido, templado): La uniformidad de temperatura superior del horno tubular es esencial para resultados repetibles.

- Si su enfoque principal es la síntesis de materiales en atmósfera controlada (p. ej., deposición química de vapor): El diseño sellable de un horno tubular lo convierte en la herramienta estándar y necesaria.

- Si su enfoque principal es fundir una gran cantidad de metal para verterlo en un molde: Un horno de crisol es la opción más simple, más efectiva y diseñada específicamente para ese propósito.

En última instancia, comprender el diseño fundamental de sus herramientas le permite seleccionar la adecuada para el trabajo, asegurando tanto la eficiencia como el éxito.

Tabla Resumen:

| Componente | Función |

|---|---|

| Elementos Calefactores | Generan calor mediante resistencia eléctrica, rodeando el tubo para una distribución uniforme |

| Tubo de Trabajo | Aloja muestras, hecho de materiales como cuarzo o alúmina, y permite el control de la atmósfera |

| Controlador de Temperatura | Gestiona las tasas de calentamiento, los puntos de ajuste y los ciclos de enfriamiento mediante sensores para la precisión |

| Aislamiento | Reduce la pérdida de calor, mejora la eficiencia y mantiene temperaturas internas estables |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional capacidad de I+D y fabricación interna, ofrecemos hornos de Muffle, Tubulares, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando un rendimiento y confiabilidad superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos térmicos e impulsar el éxito en su investigación o producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales