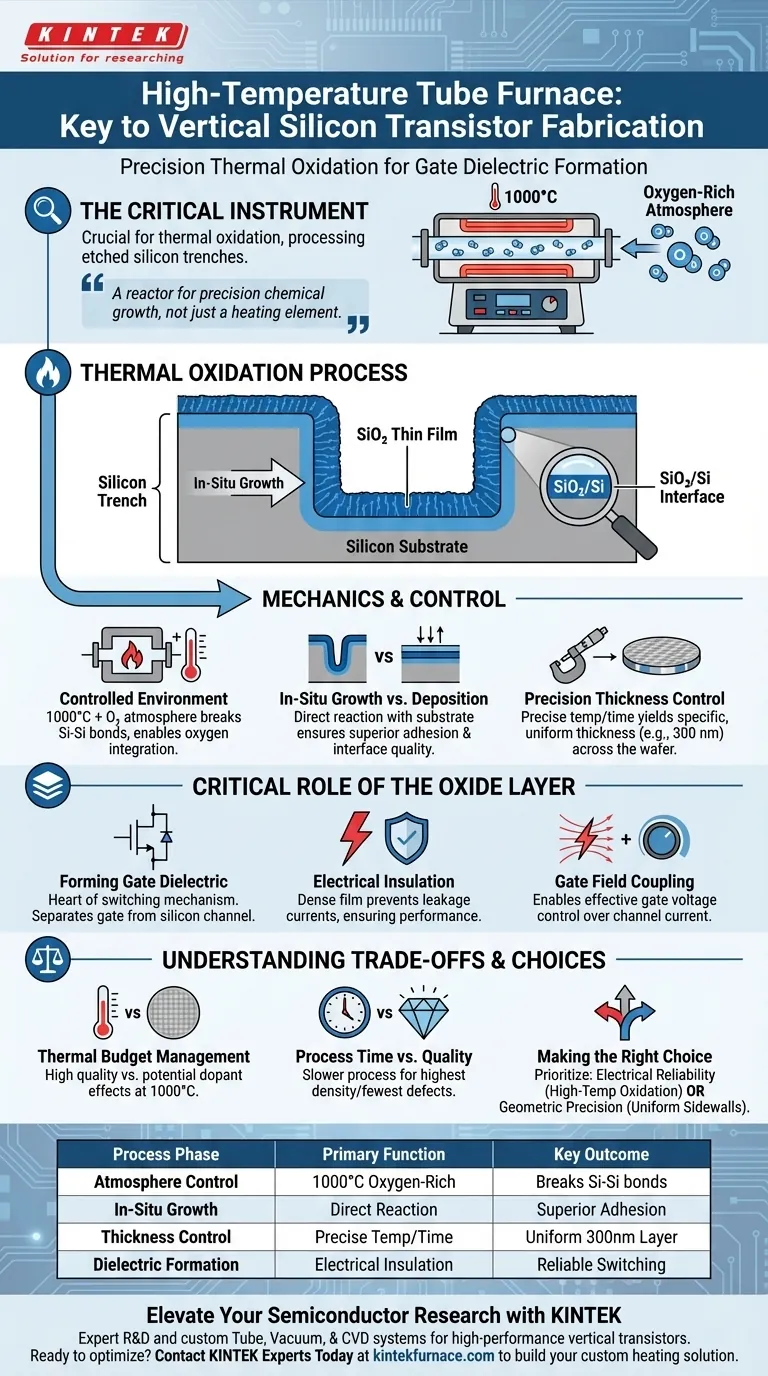

En la fabricación de transistores verticales de silicio, el horno tubular de alta temperatura es el instrumento crítico utilizado para la oxidación térmica. Específicamente, se emplea para procesar trincheras de silicio grabadas exponiéndolas a una atmósfera rica en oxígeno a temperaturas de alrededor de 1000 °C. Este proceso facilita el crecimiento in situ de una película delgada densa y de alta calidad de Dióxido de Silicio (SiO2) directamente sobre las paredes laterales de silicio.

El horno no es simplemente un elemento calefactor; es un reactor para el crecimiento químico de precisión. Su función principal es transformar la superficie de silicio expuesta en una capa de óxido aislante uniforme que sirve como dieléctrico de puerta, definiendo la confiabilidad eléctrica del transistor.

La Mecánica del Proceso de Oxidación

Entorno Controlado de Alta Temperatura

El horno tubular crea un entorno estrictamente controlado esencial para la oxidación de alta calidad.

Al operar a aproximadamente 1000 °C en una atmósfera rica en oxígeno, el horno proporciona la energía térmica necesaria para romper los enlaces silicio-silicio y permitir la integración del oxígeno.

Crecimiento In Situ vs. Deposición

A diferencia de los métodos de deposición donde el material se agrega encima, este proceso utiliza crecimiento in situ.

El oxígeno reacciona directamente con el sustrato de silicio de las paredes laterales de la trinchera. Esto consume una porción del silicio para crear la nueva capa de SiO2, asegurando una adhesión y calidad de interfaz superiores.

Control Preciso del Espesor

El horno permite la creación de espesores de óxido específicos necesarios para las especificaciones del dispositivo.

Mediante un control preciso de la temperatura y el tiempo, el proceso produce un espesor de película específico, como 300 nm. Este espesor es fundamental para mantener propiedades eléctricas consistentes en toda la oblea.

El Papel Crítico de la Capa de Óxido

Formación del Dieléctrico de Puerta

La capa de Dióxido de Silicio producida en el horno funciona como el dieléctrico de puerta para el transistor vertical.

Este es el corazón del mecanismo de conmutación del transistor. Se requiere un dieléctrico de alta calidad para separar la puerta conductora del canal de silicio.

Aislamiento Eléctrico

La densidad de la película crecida a altas temperaturas asegura un aislamiento eléctrico robusto.

Una película densa de SiO2 previene corrientes de fuga que de otro modo degradarían el rendimiento o la eficiencia del transistor.

Acoplamiento del Campo de Puerta

Más allá del aislamiento, la capa de óxido facilita el acoplamiento del campo de puerta.

Esto permite que el voltaje aplicado a la puerta controle eficazmente el flujo de corriente dentro del canal vertical de silicio, permitiendo que el transistor cambie de estado de manera eficiente.

Comprender las Compensaciones

Gestión del Presupuesto Térmico

Operar a 1000 °C introduce un presupuesto térmico significativo en el proceso de fabricación.

Si bien las altas temperaturas producen óxidos de la más alta calidad, pueden afectar negativamente los perfiles de dopantes u otros materiales ya presentes en la oblea.

Tiempo de Proceso y Rendimiento

Crecer una capa de óxido gruesa (como 300 nm) mediante oxidación térmica es un proceso relativamente lento.

Este método prioriza la calidad y densidad de la película sobre la velocidad de procesamiento. Si el alto rendimiento es la única métrica, los métodos de deposición alternativos podrían ser más rápidos, pero típicamente resultan en películas de menor calidad con interfaces eléctricas peores.

Tomando la Decisión Correcta para Su Objetivo

Al integrar un horno tubular para la fabricación de transistores verticales, considere los requisitos específicos de su dispositivo:

- Si su enfoque principal es la confiabilidad eléctrica: Priorice este método de oxidación térmica a alta temperatura, ya que el crecimiento in situ crea la película de mayor densidad con la menor cantidad de defectos.

- Si su enfoque principal es la precisión geométrica: Confíe en este método para garantizar que el dieléctrico de puerta se forme uniformemente en las paredes laterales verticales, utilizando la trinchera de silicio en sí como base para el óxido.

El éxito en la fabricación de transistores verticales depende de la aceptación de las demandas térmicas del horno tubular para lograr la integridad dieléctrica superior requerida para el rendimiento del dispositivo.

Tabla Resumen:

| Fase del Proceso | Función Principal | Resultado Clave |

|---|---|---|

| Control de Atmósfera | Entorno rico en oxígeno a 1000 °C | Rompe los enlaces Si-Si para la integración de oxígeno |

| Crecimiento In Situ | Reacción directa con las paredes laterales de la trinchera | Adhesión y calidad de interfaz superiores |

| Control de Espesor | Regulación precisa de temperatura/tiempo | Capas dieléctricas de puerta uniformes de 300 nm |

| Formación Dieléctrica | Aislamiento eléctrico y acoplamiento | Conmutación de transistor confiable y cero fugas |

Mejore Su Investigación de Semiconductores con KINTEK

Los transistores verticales de alto rendimiento exigen una precisión térmica sin concesiones. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Tubos, Vacío y CVD diseñados para las rigurosas demandas del procesamiento de sustratos de silicio. Nuestros hornos de alta temperatura son totalmente personalizables según su presupuesto térmico y requisitos de oxidación únicos.

¿Listo para optimizar la calidad de su dieléctrico de puerta?

Contacte a los Expertos de KINTEK Hoy Mismo — Permítanos construir la solución de calefacción personalizada que su laboratorio necesita.

Guía Visual

Referencias

- Quanyang Tao, Yuan Liu. High-density vertical sidewall MoS2 transistors through T-shape vertical lamination. DOI: 10.1038/s41467-024-50185-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué tipo de termopar se utiliza en los hornos tubulares de división de tres zonas? Elija el sensor correcto para un control preciso

- ¿Por qué se requiere un horno tubular multizona para TCVD? Optimice la gestión térmica de los precursores

- ¿Por qué es necesario controlar con precisión el caudal de oxígeno en un horno tubular? Optimizar Compuestos con Deficiencia de Litio

- ¿Cuáles son las tendencias actuales del mercado de hornos tubulares de 70mm? Descubra los factores clave en automatización y aplicaciones de alta tecnología

- ¿Por qué es necesario un horno tubular con control de temperatura programable para el grafeno? Asegure grafeno de alta calidad sobre plata

- ¿Qué papel juega un horno tubular de alta temperatura en las nanoredes de Nb2O5? Logra una precisión de 550 °C para la síntesis

- ¿Por qué es importante la distribución uniforme de la temperatura en un horno tubular? Garantizar un procesamiento de materiales fiable y reproducible

- ¿Qué es un horno de tubo vertical de lecho fluidizado? Logre un calentamiento superior para materiales particulados