En esencia, los hornos de tubo están diseñados para realizar una amplia gama de procesos térmicos de alta temperatura donde la precisión es primordial. Se destacan en tareas que van desde tratamientos térmicos fundamentales como el recocido y la sinterización hasta aplicaciones avanzadas como la síntesis de materiales, la purificación y la deposición química de vapor (CVD).

El valor central de un horno de tubo no es solo su capacidad para calentarse, sino su poder para crear un entorno térmico altamente uniforme y estrictamente controlado. Esto lo convierte en una herramienta indispensable para procesar materiales sensibles donde la consistencia de la temperatura y la pureza de la atmósfera determinan directamente el resultado final.

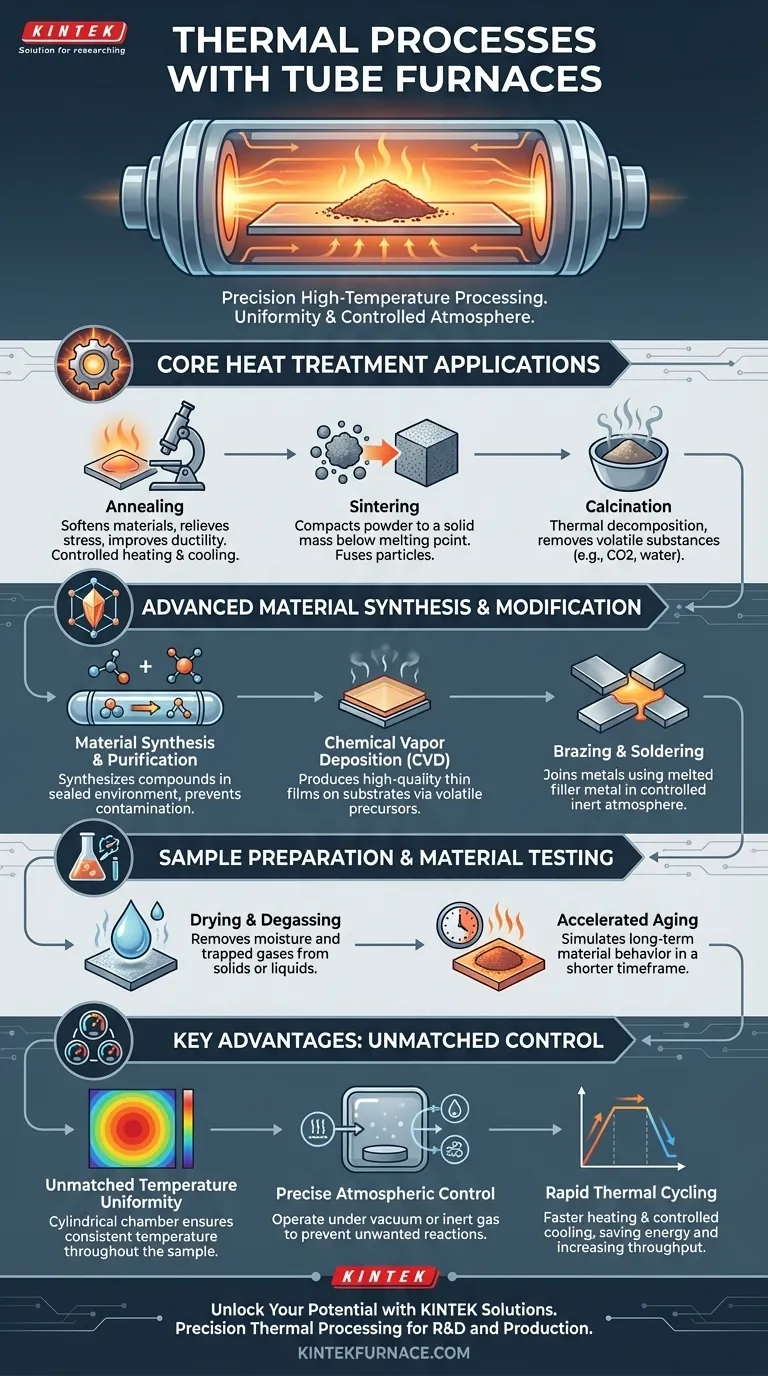

Aplicaciones Principales de Tratamiento Térmico

El tratamiento térmico implica el uso de calentamiento y enfriamiento controlados para alterar las propiedades físicas y químicas de un material. Los hornos de tubo proporcionan la precisión necesaria para estas operaciones sensibles.

Recocido

El recocido implica calentar un material a una temperatura específica y mantenerlo allí antes de un enfriamiento controlado. Este proceso ablanda los materiales, alivia las tensiones internas y mejora su ductilidad y tenacidad.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo mediante calor. El horno calienta el material por debajo de su punto de fusión, lo que hace que las partículas se fusionen para formar una pieza sólida.

Calcinación

Este es un proceso de tratamiento térmico aplicado a minerales y otros materiales sólidos para provocar una descomposición térmica. A menudo se utiliza para eliminar sustancias volátiles, como el dióxido de carbono o el agua, de un compuesto.

Síntesis y Modificación Avanzada de Materiales

Más allá de alterar los materiales existentes, los hornos de tubo son cruciales para crear nuevos materiales y aplicar capas funcionales. Su capacidad para gestionar la atmósfera del proceso es clave aquí.

Síntesis y Purificación de Materiales

Los hornos de tubo se utilizan ampliamente en investigación y producción para sintetizar compuestos inorgánicos y orgánicos. El entorno de tubo sellado previene la contaminación y permite un control preciso sobre las reacciones químicas.

Deposición Química de Vapor (CVD)

En la CVD, un sustrato se expone a precursores volátiles, que reaccionan o se descomponen en la superficie del sustrato para producir una película delgada de alta calidad. El perfil de temperatura uniforme de un horno de tubo es fundamental para crear recubrimientos consistentes.

Soldadura Fuerte y Soldadura Blanda

Estos procesos unen dos o más piezas metálicas fundiendo y haciendo fluir un metal de aporte en la junta. Un horno de tubo puede proporcionar una atmósfera inerte controlada para prevenir la oxidación durante el proceso de unión.

Preparación de Muestras y Pruebas de Materiales

Los hornos de tubo también sirven como una herramienta vital para preparar muestras para el análisis o simular efectos ambientales a lo largo del tiempo.

Secado y Desgasificación

El secado es el proceso de eliminar la humedad de un material. De manera similar, la desgasificación elimina los gases atrapados o disueltos de un líquido o sólido, lo cual es a menudo un paso de preparación crítico en aplicaciones de vacío y ciencia de materiales.

Envejecimiento Acelerado

Para comprender cómo se comportará un material después de años de uso, los hornos de tubo pueden realizar un envejecimiento acelerado. Someten los materiales a altas temperaturas controladas para simular los efectos del envejecimiento a largo plazo en un período de tiempo mucho más corto.

Comprender las Ventajas Clave

La razón por la que se eligen los hornos de tubo para estos procesos específicos se reduce a algunas ventajas técnicas fundamentales que los diferencian de otros tipos de hornos.

Uniformidad de Temperatura Inigualable

La cámara de calentamiento cilíndrica promueve naturalmente una distribución uniforme de la energía térmica. Esto asegura que toda la muestra experimente la misma temperatura, lo cual es crítico para obtener resultados consistentes en procesos como el recocido y la CVD.

Control Preciso de la Atmósfera

El tubo se puede sellar fácilmente, lo que permite procesar bajo un vacío o en una atmósfera de gas inerte específica (como argón o nitrógeno). Esto previene reacciones químicas no deseadas, como la oxidación, lo cual es vital para la síntesis de alta pureza y los tratamientos de metales.

Ciclos Térmicos Rápidos

Muchos hornos de tubo modernos ofrecen altas velocidades de calentamiento y enfriamiento. Los tiempos de rampa más rápidos ahorran energía y aumentan el rendimiento, mientras que el enfriamiento controlado puede reducir el choque térmico y la tensión en el material, mejorando la calidad del producto final.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el proceso correcto, alinéelo con su objetivo principal.

- Si su enfoque principal es mejorar las propiedades del material: Utilice el recocido para aumentar la ductilidad y reducir la dureza o la eliminación de tensiones para eliminar las tensiones internas de la fabricación.

- Si su enfoque principal es crear nuevos materiales o recubrimientos: Utilice la sinterización para formar piezas sólidas a partir de polvos, o utilice la Deposición Química de Vapor (CVD) para aplicar películas delgadas altamente uniformes.

- Si su enfoque principal es preparar o probar una muestra: Utilice el secado o la desgasificación para eliminar contaminantes y humedad, o utilice el envejecimiento acelerado para simular el rendimiento a largo plazo.

En última instancia, un horno de tubo le permite manipular materiales con precisión a un nivel fundamental a través del calor y la atmósfera controlados.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficios Principales |

|---|---|---|

| Tratamiento Térmico | Recocido, Sinterización, Calcinación | Mejora las propiedades del material, alivia el estrés |

| Síntesis de Materiales | CVD, Purificación, Soldadura Fuerte | Crea películas delgadas, previene la contaminación |

| Preparación de Muestras | Secado, Desgasificación, Envejecimiento Acelerado | Elimina la humedad, simula efectos del envejecimiento |

Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestro equipo de procesamiento térmico preciso puede mejorar sus resultados de síntesis de materiales y tratamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales