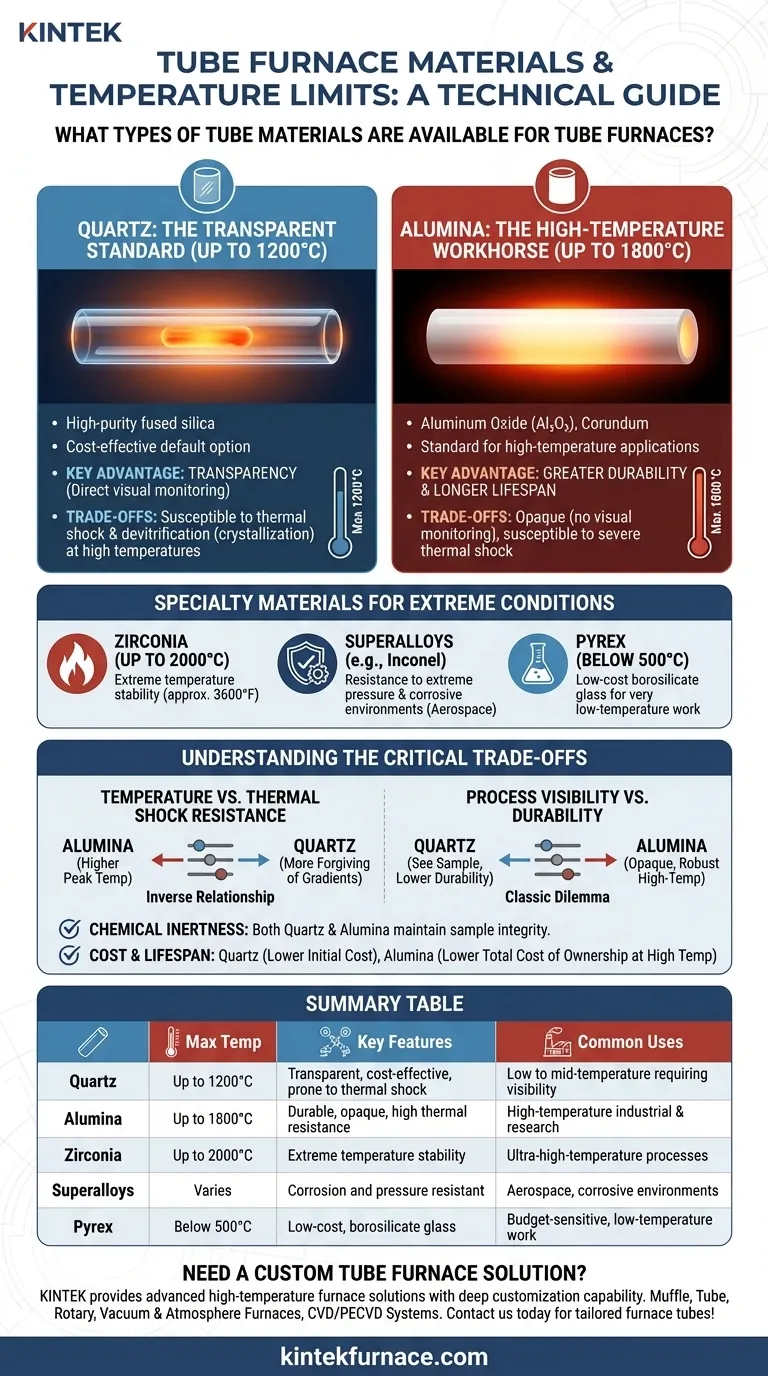

Los materiales principales para los hornos tubulares son el cuarzo y la alúmina, elegidos por sus distintas capacidades de temperatura y propiedades físicas. Los tubos de cuarzo son generalmente adecuados para aplicaciones de hasta 1200 °C, ofreciendo transparencia a un menor coste. Para temperaturas más altas de hasta 1800 °C, los tubos opacos de alúmina son el estándar debido a su durabilidad superior y resistencia térmica.

Elegir el material de tubo correcto es una decisión crítica que va más allá de la temperatura máxima. Debe equilibrar el rendimiento térmico con factores como la compatibilidad química, la resistencia al choque térmico y el presupuesto para garantizar la integridad de su experimento y la longevidad de su equipo.

Un desglose de los materiales de tubo comunes

El material de su tubo de proceso es el factor más importante que define los límites operativos y las capacidades de su horno. Cada material ofrece un perfil único de beneficios y limitaciones.

Cuarzo: El estándar transparente (hasta 1200 °C)

El cuarzo es una forma de sílice fundida de alta pureza, lo que lo convierte en una opción popular para una amplia gama de procesos térmicos. A menudo es la opción predeterminada y rentable para muchos laboratorios.

Su ventaja clave es la transparencia, que permite la observación visual directa de la muestra durante el procesamiento. Esto es inestimable para monitorear cambios físicos, como la fusión o los cambios de color.

Sin embargo, el cuarzo es susceptible al choque térmico y a la desvitrificación (cristalización) con el uso repetido a altas temperaturas, lo que puede volverlo quebradizo y provocar fallos con el tiempo.

Alúmina: El caballo de batalla de alta temperatura (hasta 1800 °C)

La alúmina (óxido de aluminio, Al₂O₃), también conocida como corindón, es el estándar para aplicaciones de alta temperatura que superan los límites del cuarzo.

Ofrece una durabilidad significativamente mayor y una vida útil operativa mucho más larga en condiciones continuas de alta temperatura. Su naturaleza robusta la hace ideal para procesos industriales y de investigación exigentes.

La principal contrapartida es que la alúmina es opaca, lo que impide cualquier monitoreo visual de la muestra. También puede ser más susceptible a fracturarse por un choque térmico severo que el cuarzo, especialmente en tubos de mayor diámetro.

Materiales especiales para condiciones extremas

Para aplicaciones que superan las capacidades de los materiales estándar, existen varias opciones especiales.

Se requieren tubos de circonio para temperaturas extremas cercanas a los 2000 °C (aproximadamente 3600 °F), que ofrecen estabilidad donde incluso la alúmina fallaría.

Las superaleaciones, como Inconel, son opciones de tubos metálicos personalizados. No se eligen solo por la temperatura, sino para aplicaciones específicas que requieren resistencia a la presión extrema o entornos químicos corrosivos, que se encuentran a menudo en la investigación aeroespacial.

El Pyrex (vidrio de borosilicato) es un material común para trabajos a temperaturas muy bajas. Si bien no es un material de alto rendimiento, sirve como una opción de bajo coste para procesos que operan muy por debajo de los 500 °C.

Comprensión de las compensaciones críticas

La selección de un tubo no es un asunto sencillo de igualar la temperatura de su proceso con el límite del material. Debe considerar la interacción entre las diferentes propiedades del material.

Temperatura frente a resistencia al choque térmico

Existe una relación inversa aquí. La alúmina soporta temperaturas pico más altas, pero es más sensible a las tasas rápidas de calentamiento o enfriamiento. El cuarzo tiene un techo de temperatura más bajo, pero generalmente es más indulgente con los gradientes térmicos, aunque todavía tiene límites.

Visibilidad del proceso frente a durabilidad

Este es el dilema clásico del cuarzo frente a la alúmina. ¿Necesita ver su muestra? Si es así, está limitado al cuarzo y a su techo de temperatura asociado y menor durabilidad. Si su proceso está bien caracterizado y no requiere observación, la alúmina es la opción más robusta y de mayor temperatura.

Inercia química y contaminación

Tanto el cuarzo como la alúmina se eligen por su capacidad para mantener la integridad de la muestra. Son altamente químicamente inertes en la mayoría de las condiciones, lo que evita que el tubo en sí reaccione o contamine los materiales de la muestra que se están procesando.

Coste y vida útil

El cuarzo tiene un precio de compra inicial más bajo, lo que lo hace atractivo para operaciones con presupuesto limitado o uso infrecuente. Sin embargo, su vida útil más corta a altas temperaturas puede generar mayores costes de reemplazo con el tiempo.

La alúmina tiene un coste inicial más alto, pero su longevidad en entornos exigentes a menudo resulta en un menor coste total de propiedad para trabajos de alta frecuencia y alta temperatura.

Selección del tubo adecuado para su aplicación

Su elección debe dictarse por los objetivos y las limitaciones específicas de su proceso térmico.

- Si su enfoque principal es la visualización del proceso por debajo de 1200 °C: El cuarzo es su opción ideal debido a su transparencia y rentabilidad.

- Si su enfoque principal es el procesamiento a alta temperatura hasta 1800 °C: La alúmina proporciona la durabilidad y el rendimiento térmico necesarios, a pesar de ser opaca.

- Si su enfoque principal es el trabajo sensible al presupuesto y a baja temperatura (por debajo de 500 °C): Un tubo de Pyrex puede ser una opción suficiente y económica.

- Si su enfoque principal es operar a temperaturas extremas cercanas a los 2000 °C o en entornos altamente corrosivos: Debe investigar materiales especiales como el circonio o superaleaciones personalizadas.

Al comprender estas propiedades de los materiales, puede seleccionar un tubo de proceso que garantice tanto la precisión de sus resultados como la fiabilidad de su equipo.

Tabla de resumen:

| Material | Temperatura Máx. | Características Clave | Usos Comunes |

|---|---|---|---|

| Cuarzo | Hasta 1200 °C | Transparente, rentable, propenso al choque térmico | Procesos de baja a media temperatura que requieren visibilidad |

| Alúmina | Hasta 1800 °C | Duradero, opaco, alta resistencia térmica | Aplicaciones industriales y de investigación a alta temperatura |

| Zirconio | Hasta 2000 °C | Estabilidad a temperaturas extremas | Procesos a temperatura ultra alta |

| Superaleaciones | Varía | Resistente a la corrosión y la presión | Aeroespacial, entornos corrosivos |

| Pyrex | Por debajo de 500 °C | Bajo coste, vidrio de borosilicato | Trabajo sensible al presupuesto y a baja temperatura |

¿Necesita una solución de horno tubular personalizada? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de crisol, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio con tubos de horno adaptados.

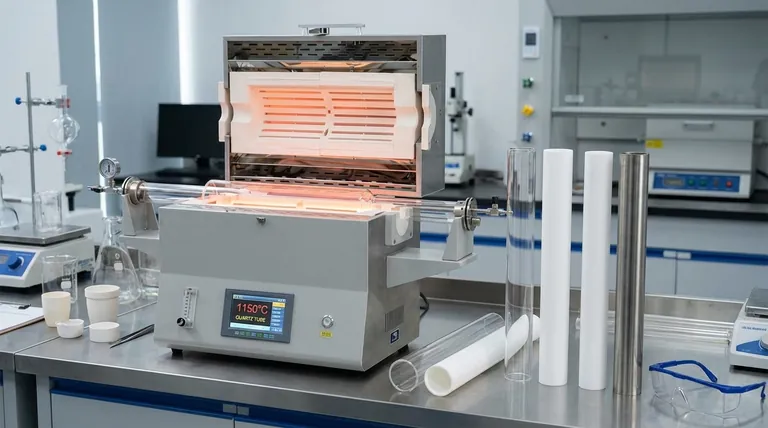

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cuál es la función principal de un horno tubular? Lograr un control atmosférico preciso para el procesamiento de materiales

- ¿Cuáles son las principales características de los hornos tubulares horizontales? Optimice su procesamiento a alta temperatura con un calentamiento uniforme

- ¿Por qué se considera versátil el horno tubular de 70 mm? Ideal para trabajos de laboratorio a alta temperatura y con atmósfera controlada

- ¿Cuáles son las limitaciones de los hornos tubulares horizontales? Gestione el espacio, la temperatura y los desafíos de manipulación