La capacidad de un horno tubular para procesar una gama más amplia de materias primas significa un cambio fundamental en su valor operativo y económico. Transforma el horno de un instrumento altamente especializado y de un solo propósito en una plataforma de procesamiento versátil, lo que desbloquea una flexibilidad significativa para la investigación, la producción y la gestión de la cadena de suministro en numerosas industrias.

La importancia fundamental no se trata solo de agregar más opciones de materiales. Se trata de desacoplar un proceso de alto valor de la dependencia de una única fuente de materia prima, a menudo costosa o volátil, aumentando así la resiliencia económica y abriendo nuevas vías para la innovación.

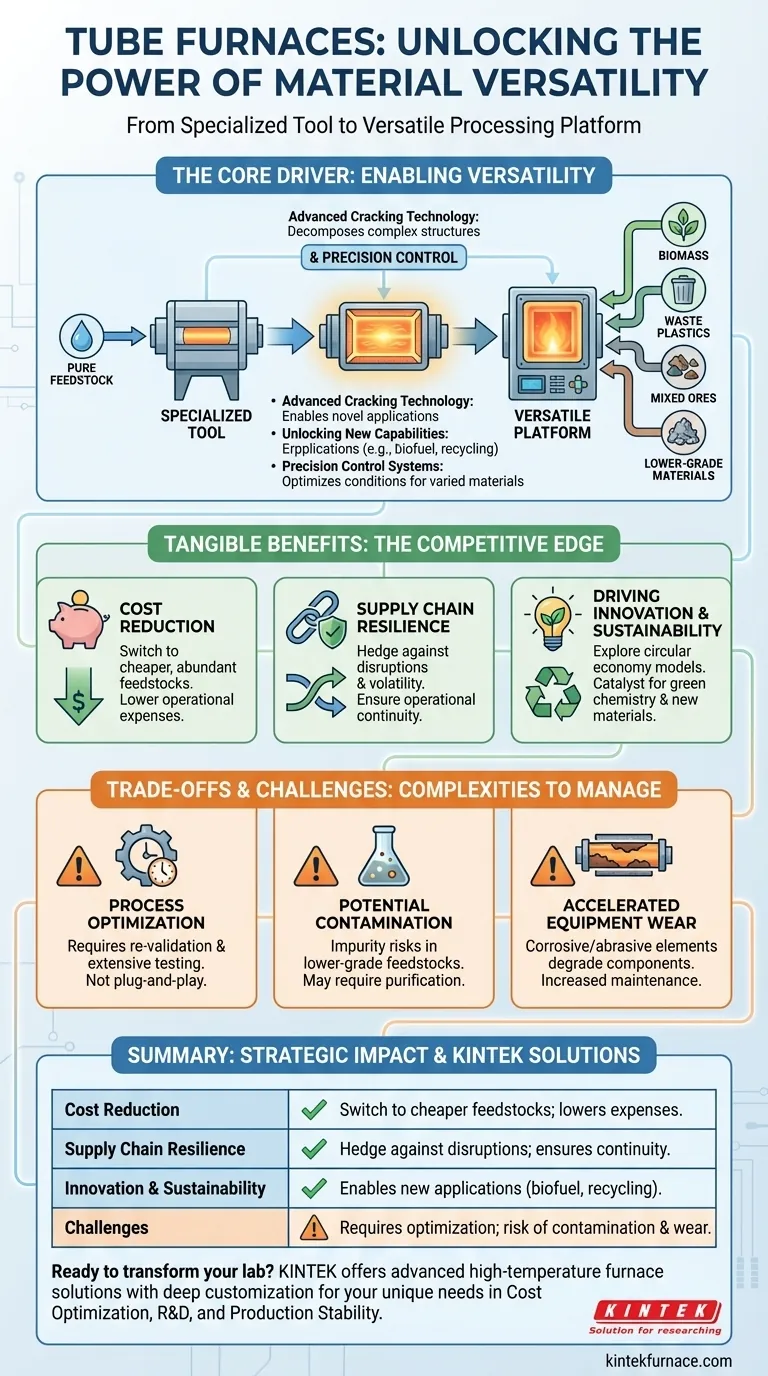

El motor principal: De herramienta especializada a plataforma versátil

Históricamente, muchos procesos térmicos se diseñaron de forma rígida en torno a una materia prima específica y de alta pureza. La expansión de la aplicabilidad de los materiales cambia fundamentalmente este paradigma, impulsada por los avances en la tecnología de hornos y el control de procesos.

El impacto de la tecnología de craqueo avanzada

Las tecnologías de craqueo modernas son el motor detrás de esta mayor versatilidad. Permiten la descomposición térmica efectiva de estructuras moleculares más complejas o variadas que nunca.

Esto significa que el horno puede procesar con éxito no solo precursores químicos puros y tradicionales, sino también materias primas mixtas, materiales de menor calidad o incluso corrientes de residuos, convirtiéndolos en productos valiosos.

Desbloqueando nuevas capacidades de proceso

La capacidad de procesar diferentes materiales no es solo una cuestión de sustitución; se trata de permitir aplicaciones completamente nuevas.

Un horno que puede procesar biomasa, plásticos residuales o diferentes menas minerales abre la investigación y la producción en campos como el desarrollo de biocombustibles, el reciclaje químico y la síntesis de materiales avanzados.

El papel de los sistemas de control de precisión

Esta flexibilidad sería imposible sin un control de procesos sofisticado. Los hornos tubulares modernos integran controles precisos de temperatura, atmósfera y caudal que se pueden ajustar para diferentes materiales.

Esto permite a los operadores crear las condiciones ideales necesarias para manejar materias primas con diferentes puntos de fusión, reactividad y características de desgasificación, asegurando resultados consistentes y predecibles.

Los beneficios tangibles de la versatilidad de materiales

El cambio hacia el procesamiento independiente del material ofrece ventajas claras y medibles en costes, resiliencia e innovación.

Reducción significativa de costes

El beneficio más inmediato es económico. Un proceso ya no está ligado a una única materia prima costosa y de alta pureza.

Los operadores pueden cambiar a materias primas más abundantes, de menor coste o de origen oportunista sin comprometer el producto final, lo que reduce directamente los gastos operativos.

Mejora de la resiliencia de la cadena de suministro

Depender de una única fuente de materia prima crea un riesgo empresarial significativo debido a la volatilidad de los precios, la inestabilidad geopolítica o las interrupciones del suministro.

La versatilidad de los materiales actúa como una poderosa cobertura. Si una materia prima principal deja de estar disponible o no es económica, la producción puede pivotar hacia una alternativa viable, garantizando la continuidad operativa.

Impulso a la sostenibilidad y la innovación

Para los laboratorios de investigación y las industrias con visión de futuro, esta capacidad es un catalizador para la sostenibilidad. Permite la exploración de modelos de economía circular al probar vías de conversión de residuos en valor.

Poder procesar materiales como componentes electrónicos recuperados o residuos agrícolas permite que un horno tubular estándar se convierta en una herramienta crítica para la química verde y la ciencia de los materiales sostenibles.

Comprender las compensaciones y los desafíos

Aunque increíblemente beneficiosa, la expansión del uso de materias primas no está exenta de complejidades. Una comprensión clara de las compensaciones es esencial para una implementación exitosa.

La complejidad de la optimización del proceso

Utilizar una nueva materia prima no es una operación sencilla de "enchufar y usar". Cada nuevo material requiere una nueva revalidación cuidadosa de todo el proceso.

Esto implica pruebas exhaustivas para determinar el perfil de temperatura óptimo, los caudales de gas y el tiempo de residencia necesarios para lograr el resultado deseado, lo que requiere tiempo y recursos analíticos.

Potencial de aumento de la contaminación

Las materias primas de menor calidad o alternativas a menudo contienen impurezas que no están presentes en sus contrapartes de alta pureza.

Estos contaminantes pueden afectar la pureza del producto final, lo que podría requerir pasos de purificación posteriores adicionales. También pueden introducir reacciones secundarias que afectan el rendimiento y la eficiencia del proceso.

Aceleración del desgaste del equipo

Las materias primas alternativas pueden contener elementos corrosivos o abrasivos que pueden acelerar la degradación del tubo del horno y otros componentes.

Esto puede provocar un aumento de los costes de mantenimiento y una vida útil más corta de las piezas críticas, un factor que debe sopesarse frente al ahorro derivado de una materia prima más barata.

Tomar la decisión correcta para su objetivo

Para aprovechar eficazmente esta capacidad, alinee su estrategia con su objetivo principal.

- Si su enfoque principal es la optimización de costes: Priorice el abastecimiento y la calificación de materias primas alternativas de menor coste, pero asegúrese de presupuestar la reoptimización del proceso y las pruebas necesarias.

- Si su enfoque principal es la investigación y el desarrollo: Utilice la versatilidad del horno para explorar vías químicas novedosas y probar la viabilidad de materiales sostenibles o no convencionales para nuevas aplicaciones.

- Si su enfoque principal es la estabilidad de la producción: Desarrolle protocolos para al menos una materia prima secundaria para aislar sus operaciones de las interrupciones de la cadena de suministro y los shocks de precios.

En última instancia, la expansión de la aplicabilidad de las materias primas transforma un horno tubular de un simple equipo de calefacción a un activo estratégico para navegar por un panorama industrial complejo y en evolución.

Tabla de resumen:

| Aspecto | Puntos clave |

|---|---|

| Reducción de costes | Cambio a materias primas más baratas y abundantes; reduce los gastos operativos. |

| Resiliencia de la cadena de suministro | Cobertura contra interrupciones con materiales alternativos; asegura la continuidad. |

| Innovación y sostenibilidad | Permite nuevas aplicaciones como la investigación de biocombustibles y el reciclaje de residuos. |

| Desafíos | Requiere la reoptimización del proceso; riesgo de contaminación y desgaste del equipo. |

¿Listo para transformar su laboratorio con un horno tubular versátil? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos tubulares, hornos mufla, hornos rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea que se centre en la optimización de costes, la innovación en I+D o la estabilidad de la producción. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia e impulsar sus proyectos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué se requiere un horno tubular para la carbonización de PET? Logre carbón activado de alta área superficial con control preciso

- ¿Qué características de control avanzadas tienen los hornos tubulares modernos? Control preciso de temperatura, atmósfera y datos

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Cuál es el propósito de usar un horno tubular para una segunda calcinación a 750°C? Dominando la Activación de Biochar

- ¿Por qué es esencial un horno tubular para la síntesis del catalizador Ru-TiO2/PC? Domine el control complejo de la atmósfera

- ¿Qué papel juega un horno tubular de alta temperatura en la conversión de PEO a carbono poroso? Dominando la Ingeniería Molecular

- ¿Qué medidas de seguridad se deben seguir al operar un horno de tubo dividido? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cuáles son las industrias principales que utilizan hornos tubulares partidos? Esenciales para el procesamiento de materiales a alta temperatura