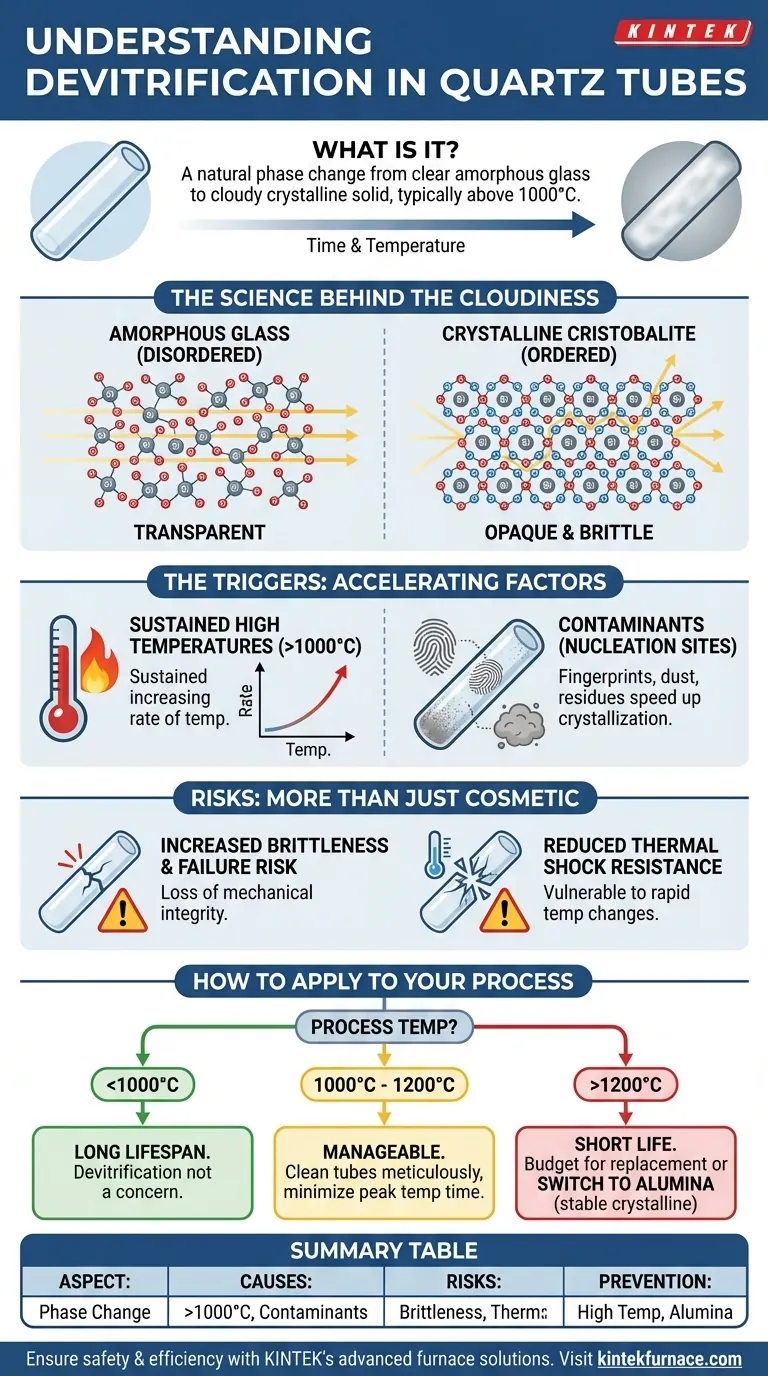

En el contexto de los hornos tubulares de alta temperatura, la desvitrificación es un proceso natural en el que un tubo de vidrio de cuarzo transparente comienza a volverse opaco y turbio. Esto no es un defecto de fabricación sino una característica inherente del cuarzo cuando se somete a temperaturas que típicamente superan los 1000 °C durante períodos prolongados.

La desvitrificación es un cambio de fase de un estado vítreo desordenado a un estado cristalino ordenado. Si bien parece un simple cambio cosmético, su verdadero impacto es un aumento significativo de la fragilidad, lo que hace que el tubo de cuarzo sea mucho más susceptible a fallar por choque térmico o estrés mecánico.

La ciencia detrás de la desvitrificación

Para entender cómo gestionar la desvitrificación, primero debemos comprender lo que sucede a nivel molecular.

Del vidrio amorfo al sólido cristalino

El vidrio de cuarzo utilizado para los tubos del horno tiene una estructura amorfa. Esto significa que sus átomos de silicio y oxígeno están dispuestos en un patrón desordenado y no repetitivo, lo que permite que la luz pase fácilmente, haciéndolo transparente.

Cuando se calientan a altas temperaturas, estos átomos obtienen suficiente energía para reorganizarse en un patrón ordenado, repetitivo y más estable. Esta nueva estructura es una forma cristalina de sílice conocida como cristobalita.

Por qué esto causa opacidad

La nueva estructura cristalina no es un único cristal perfecto, sino una colección de muchos granos cristalinos pequeños. Los límites entre estos granos dispersan la luz en lugar de dejarla pasar.

Este efecto de dispersión de la luz es lo que observamos como turbidez u opacidad. El tubo que antes era transparente se vuelve translúcido u opaco por completo.

Los desencadenantes: ¿Qué acelera el proceso?

La desvitrificación es inevitable a altas temperaturas, pero su velocidad está fuertemente influenciada por dos factores clave.

Temperaturas altas sostenidas

El principal motor es el calor. El proceso generalmente comienza a ser notable por encima de los 1000 °C y se acelera significativamente a medida que la temperatura se acerca al límite máximo de servicio del cuarzo (alrededor de 1200-1300 °C).

Tiempos de exposición más largos a estas temperaturas darán como resultado una desvitrificación más extensa.

El papel crítico de los contaminantes

Incluso trazas de contaminantes en la superficie del cuarzo pueden actuar como sitios de nucleación, acelerando drásticamente el proceso de cristalización.

Los culpables comunes incluyen huellas dactilares (que dejan sales alcalinas), polvo y residuos de los materiales que se están procesando. Estas impurezas reducen la energía necesaria para que comience la transición de vidrio a cristal.

Comprender las compensaciones y los riesgos

La turbidez visual es solo un síntoma. Los verdaderos peligros de la desvitrificación son mecánicos y representan un riesgo significativo para su proceso y equipo.

Mayor fragilidad y riesgo de fallo

La estructura cristalina de la cristobalita es inherentemente más frágil que el vidrio amorfo original. Un tubo desvitrificado pierde su integridad mecánica y puede fracturarse fácilmente por impactos menores o estrés que un tubo nuevo soportaría.

Resistencia reducida al choque térmico

Lo más crítico es que el tubo desvitrificado se vuelve muy vulnerable al choque térmico. El calentamiento o enfriamiento rápidos pueden hacer que se formen microfisuras y se propaguen a lo largo de los límites de los granos cristalinos, lo que provoca la falla catastrófica del tubo.

Por qué se utiliza el cuarzo a pesar de este defecto

El cuarzo se elige por su excepcional pureza, excelente estabilidad térmica (hasta cierto punto) e inercia química. Proporciona un entorno limpio y no reactivo para procesos sensibles. Sin embargo, este rendimiento conlleva la compensación inevitable de la desvitrificación en sus límites superiores de temperatura. Para temperaturas consistentemente superiores a 1200 °C, un tubo de cerámica de alúmina es a menudo una mejor opción, ya que ya es un material cristalino estable.

Cómo aplicarlo a su proceso

Su estrategia operativa debe basarse en sus requisitos específicos de temperatura y longevidad.

- Si su enfoque principal es maximizar la vida útil del tubo por debajo de 1100 °C: Limpie meticulosamente el tubo antes de cada uso para eliminar todos los contaminantes y evite mantenerlo a la temperatura máxima más tiempo de lo necesario.

- Si debe operar consistentemente cerca o por encima de 1200 °C: Reconozca que la vida útil del tubo de cuarzo será muy corta. Debe presupuestar reemplazos frecuentes o cambiar a un tubo de alúmina, que está diseñado para estas temperaturas.

- Si su proceso se mantiene de forma segura por debajo de 1000 °C: La desvitrificación no es una preocupación práctica y puede esperar una larga vida útil de su tubo de cuarzo.

Comprender la ciencia de los materiales de su equipo es clave para garantizar un funcionamiento fiable y seguro.

Tabla de resumen:

| Aspecto | Información clave |

|---|---|

| Definición | Cambio de fase de estado amorfo a cristalino (cristobalita) en tubos de cuarzo, que causa opacidad y fragilidad. |

| Causas principales | Temperaturas sostenidas >1000 °C y contaminantes (p. ej., huellas dactilares, polvo) que actúan como sitios de nucleación. |

| Riesgos principales | Mayor fragilidad, menor resistencia al choque térmico, lo que conduce a un posible fallo del tubo. |

| Consejos de prevención | Limpiar los tubos a fondo, minimizar la exposición a altas temperaturas, considerar tubos de alúmina para operaciones >1200°C. |

¡Garantice la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura como Hornos Tubulares y Sistemas CVD/PECVD, con profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestros productos pueden ayudar a prevenir problemas como la desvitrificación y mejorar sus resultados experimentales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad