Un horno tubular de alta temperatura crea un entorno de reacción controlado con precisión, esencial para convertir la lignina en fibra de carbono de alto rendimiento. Específicamente, proporciona una atmósfera programable de nitrógeno inerte y un campo térmico uniforme capaz de alcanzar temperaturas de hasta 1800 °C. Estas condiciones facilitan la eliminación de elementos no carbonados sin combustión, impulsando la transformación estructural de la biomasa cruda a grafito cristalino.

Perspectiva Clave El horno no es simplemente un dispositivo de calentamiento; es un mecanismo para la reorganización molecular. El éxito depende de la estricta sincronización de un entorno libre de oxígeno con un campo térmico uniforme, que determina directamente la integridad mecánica y el orden turbostrático de la fibra de carbono final.

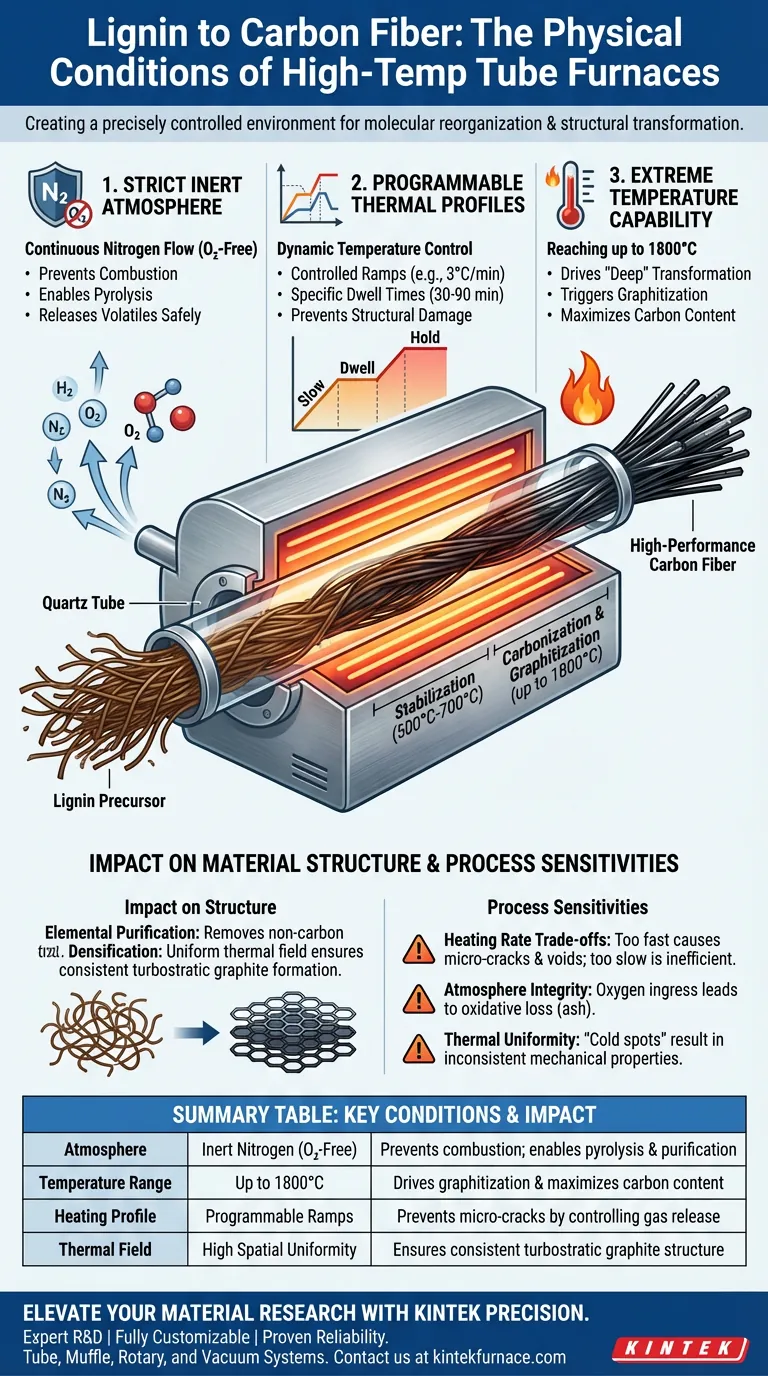

Los Entornos Físicos Críticos

Para convertir eficazmente las fibras de lignina en fibras de carbono, el horno debe mantener tres condiciones físicas distintas.

Atmósfera Inerte Estricta

El requisito más inmediato es la exclusión completa de oxígeno. El horno opera bajo un flujo continuo de gas inerte, típicamente nitrógeno.

Esta atmósfera evita que las fibras de lignina se combustionen (se quemen) a medida que aumentan las temperaturas. En lugar de oxidarse, el material sufre pirólisis, donde los componentes volátiles pueden liberarse de forma segura.

Perfiles Térmicos Programables

La carbonización no se logra mediante calentamiento estático; requiere control dinámico de la temperatura. El horno proporciona curvas de calentamiento complejas y multietapa.

Para la lignina específicamente, esto a menudo implica tasas de rampa controladas (por ejemplo, 3 °C/min) y tiempos de permanencia específicos (de 30 a 90 minutos). Este calentamiento lento y deliberado previene el daño estructural causado por la rápida liberación de gases.

Capacidad de Temperatura Extrema

Si bien la carbonización y estabilización iniciales pueden ocurrir entre 500 °C y 700 °C, las aplicaciones de alto rendimiento requieren límites mucho más altos.

El horno debe ser capaz de alcanzar hasta 1800 °C. Es a estas temperaturas extremas donde ocurre la transformación "profunda", impulsando la grafización y maximizando el contenido de carbono de la fibra.

El Impacto en la Estructura del Material

Las condiciones físicas dentro del horno dictan directamente la evolución química del precursor de lignina.

Purificación Elemental

El alto calor, combinado con el barrido de nitrógeno, fuerza la eliminación de átomos que no son de carbono.

Elementos como el nitrógeno, el oxígeno y el hidrógeno se volatilizan y se expulsan de la fibra. Este proceso enriquece el contenido de carbono, transformando el material de un polímero orgánico complejo a una estructura de carbono puro.

Densificación y Ordenamiento Estructural

La uniformidad del campo térmico es el factor determinante de la calidad.

Una distribución uniforme del calor asegura que la estructura de grafito turbostrático se forme de manera uniforme en toda la fibra. Esto se correlaciona directamente con la integridad mecánica y la densidad del producto final.

Comprender las Sensibilidades del Proceso

Si bien el horno proporciona las condiciones necesarias, ligeras desviaciones pueden provocar fallos críticos en el material.

Compensaciones en la Tasa de Calentamiento

La tasa de calentamiento es un equilibrio entre eficiencia y calidad.

Si la tasa de calentamiento es demasiado agresiva (demasiado rápida), la rápida desgasificación de los volátiles puede crear microfisuras o vacíos en la fibra, destruyendo su resistencia mecánica. Si la tasa es demasiado lenta, el proceso se vuelve ineficiente energéticamente.

Integridad de la Atmósfera

El flujo de nitrógeno debe ser suficiente para barrer los volátiles, pero estable para mantener una presión positiva.

Cualquier brecha en el entorno hermético que permita la entrada de oxígeno provocará pérdida oxidativa, convirtiendo efectivamente su material precursor en ceniza en lugar de fibra de carbono.

Problemas de Uniformidad Térmica

Si el horno tiene "puntos fríos" o zonas de calentamiento desiguales, las fibras sufrirán una grafización inconsistente.

Esto da como resultado un lote de fibras con propiedades mecánicas variables, lo que las hace inadecuadas para aplicaciones estructurales de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno tubular para la carbonización de lignina, sus objetivos específicos deben dictar la configuración de sus parámetros.

- Si su enfoque principal es la Máxima Resistencia Mecánica: Priorice la uniformidad del campo térmico y las temperaturas ultraaltas (hasta 1800 °C) para maximizar la grafización y el orden estructural.

- Si su enfoque principal es el Rendimiento y la Estabilidad del Precursor: Concéntrese en el rango de temperatura más bajo (500 °C–700 °C) con tasas de calentamiento más lentas (alrededor de 3 °C/min) para garantizar una desvolatilización suave sin agrietar la fibra.

En última instancia, la calidad de su fibra de carbono se determina no solo por la temperatura que alcanza el horno, sino por la precisión con la que controla la eliminación de todo lo que no es carbono.

Tabla Resumen:

| Condición Física | Requisito Técnico | Impacto en la Fibra de Lignina |

|---|---|---|

| Atmósfera | Nitrógeno Inerte (Libre de Oxígeno) | Previene la combustión; permite la pirólisis y purificación |

| Rango de Temperatura | Hasta 1800 °C | Impulsa la grafización y maximiza el contenido de carbono |

| Perfil de Calentamiento | Rampas Programables (ej. 3 °C/min) | Previene microfisuras al controlar la liberación de gas |

| Campo Térmico | Alta Uniformidad Espacial | Asegura una estructura de grafito turbostrático consistente |

Mejore su Investigación de Materiales con la Precisión KINTEK

La precisión es la diferencia entre la fibra de carbono de alto rendimiento y los residuos industriales. KINTEK proporciona sistemas de Tubo, Mufla, Rotatorios y Vacío de clase mundial diseñados específicamente para las rigurosas demandas de la carbonización de biomasa y la síntesis de materiales avanzados.

¿Por qué elegir KINTEK?

- I+D Experta: Nuestros sistemas están diseñados para campos térmicos ultraestables e integridad atmosférica hermética.

- Totalmente Personalizable: Adapte sus zonas de calentamiento, sistemas de flujo de gas y límites de temperatura a sus necesidades únicas de precursor de lignina.

- Fiabilidad Comprobada: Respaldado por años de excelencia en fabricación de equipos de laboratorio de alta temperatura.

¿Listo para lograr una densificación estructural superior en sus fibras? Contacte a nuestro equipo técnico hoy mismo para encontrar la solución de horno personalizable perfecta para su laboratorio.

Guía Visual

Referencias

- Qi Hua, Scott Renneckar. Functionalized Lignin Derivatives as Melt‐Spinnable Precursors for Carbon Fiber Production without Stabilization. DOI: 10.1002/adfm.202509131

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se requiere un flujo continuo de nitrógeno en un horno tubular cerrado durante la síntesis en fase sólida de precursores de LiMnO2?

- ¿Cuáles son las ventajas de diseño industrial de usar un horno tubular para la reducción ex-situ de catalizadores? Optimizar la Eficiencia

- ¿Qué papel juega un horno tubular de alta temperatura en la calcinación de cerámicas superconductoras? Perspectivas de expertos

- ¿Cómo se prepara el disulfuro de tantalio usando un horno tubular? Domina la síntesis en dos pasos para obtener cristales de alta calidad

- ¿Cuál es la función de la disposición de calentamiento de cinco zonas en un DTF multizona? Domina la precisión térmica en la combustión

- ¿Cuáles son las funciones principales de un horno tubular en la investigación de pretratamiento térmico de polvo de aleación de aluminio?

- ¿Qué papel desempeña un horno tubular horizontal en la fundición reductora de baterías? Optimizar los datos de migración de metales

- ¿Cuál es la función de un horno tubular de doble zona de temperatura en la síntesis CVD de nanohojas 2D de épsilon-Fe2O3?