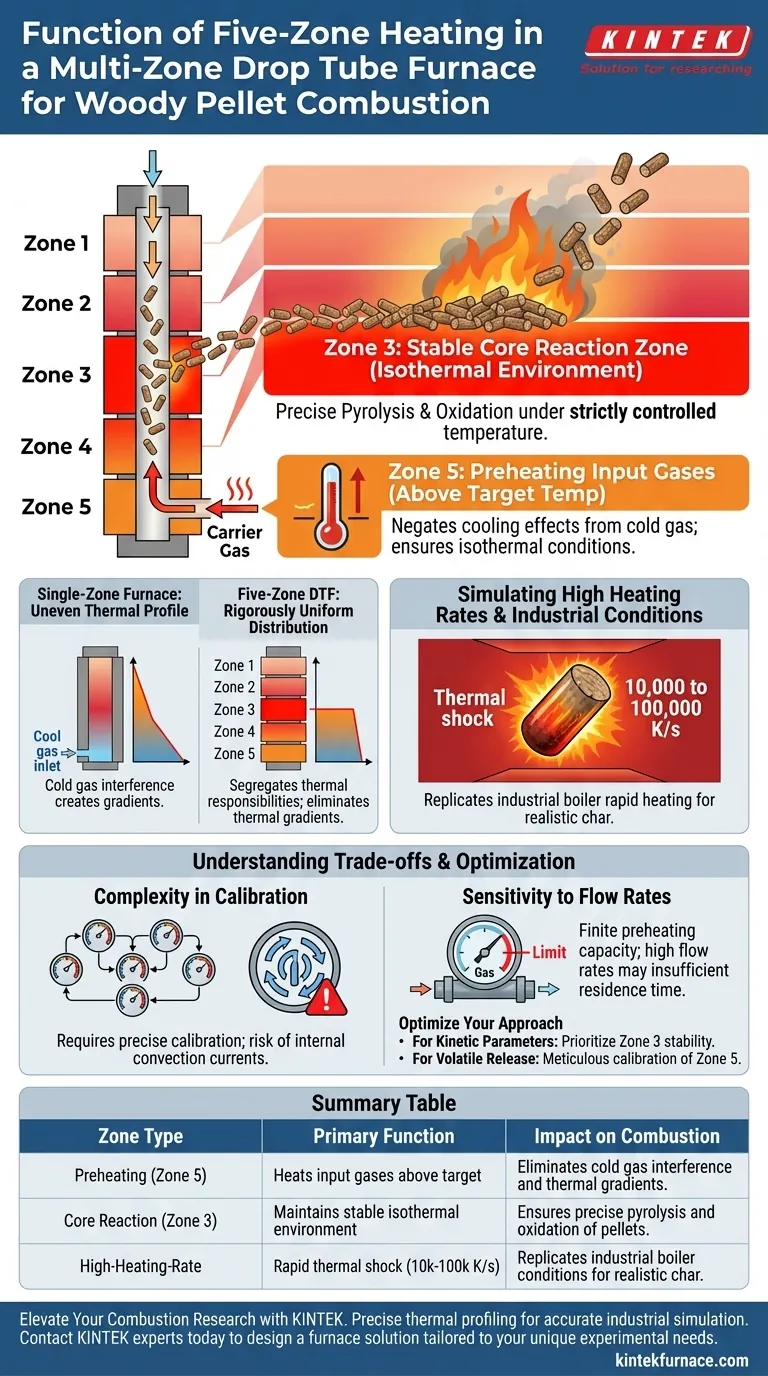

La disposición de calentamiento de cinco zonas funciona principalmente para establecer una distribución de temperatura rigurosamente uniforme en todo el reactor, segregando las responsabilidades térmicas. Utiliza zonas específicas, como la Zona 5, para precalentar los gases de entrada por encima del objetivo experimental para anular los efectos de enfriamiento, al tiempo que crea un entorno isotérmico estable en las zonas centrales (como la Zona 3) para la pirólisis y oxidación precisas de los pellets de madera.

La configuración multizona está diseñada para desacoplar el calentamiento de gases del entorno de reacción. Al preacondicionar los gases antes de que lleguen a la muestra, el sistema elimina los gradientes térmicos, asegurando que las partículas de combustible experimenten la combustión bajo las condiciones de alta tasa de calentamiento estrictamente controladas requeridas para imitar las calderas industriales.

Logrando Precisión Térmica en la Combustión

El Horno de Tubo de Caída (DTF) no es simplemente un calentador; es un simulador de las condiciones extremas que se encuentran en las plantas de energía industriales. La disposición de cinco zonas es el mecanismo que permite que esta simulación sea precisa y repetible.

Eliminando la Interferencia de Gases Fríos

En los hornos de zona única, la introducción de gases portadores puede reducir la temperatura en la entrada, creando un perfil térmico desigual. La disposición de cinco zonas aborda esto designando áreas específicas, como la Zona 5, para el precalentamiento.

Al calentar los gases de entrada a una temperatura ligeramente superior a la temperatura experimental objetivo, el sistema compensa la posible pérdida de calor. Esto asegura que cuando el flujo de gas llega al área de reacción, no actúe como refrigerante.

Creando una Zona de Reacción Central Estable

La sección central del horno, típicamente la Zona 3, funciona como la cámara de reacción principal. Debido a que los gases que entran en esta zona ya están térmicamente equilibrados, la Zona 3 mantiene un entorno térmico altamente estable.

Esta estabilidad es fundamental para observar el comportamiento de los pellets de madera. Asegura que los procesos de pirólisis y oxidación ocurran bajo condiciones isotérmicas controladas, sin verse afectados por fluctuaciones externas o choques térmicos por aire frío.

Simulando Altas Tasas de Calentamiento

El objetivo final de esta estabilidad térmica es replicar las rápidas tasas de calentamiento de las calderas industriales. Dentro del entorno estable de la zona central, las partículas experimentan tasas de calentamiento de hasta 10,000 a 100,000 K/s.

Este intenso choque térmico impulsa la desvolatilización rápida y la oxidación del carbón. La disposición de cinco zonas asegura que estas tasas se logren de manera consistente, permitiendo a los investigadores producir carbón que se asemeja estrechamente al de la combustión industrial real.

Comprendiendo las Compensaciones

Si bien una disposición de cinco zonas ofrece una precisión superior, introduce complejidad en la configuración experimental.

Complejidad en la Calibración

Lograr un perfil de temperatura perfectamente plano requiere la calibración precisa de cinco elementos calefactores independientes. Si la interacción entre las zonas no se gestiona cuidadosamente, puede crear inadvertidamente corrientes de convección internas que perturben el flujo laminar requerido para una trayectoria de partícula precisa.

Sensibilidad a las Tasas de Flujo

La capacidad de precalentamiento de zonas como la Zona 5 es finita. Si el experimento requiere tasas de flujo de gas excepcionalmente altas, el tiempo de residencia en la zona de precalentamiento puede ser insuficiente, lo que podría reintroducir gradientes térmicos en la zona de reacción central.

Optimizando su Enfoque Experimental

Para aprovechar todo el potencial de un Horno de Tubo de Caída de cinco zonas, alinee su configuración con sus objetivos de investigación específicos.

- Si su enfoque principal es determinar parámetros cinéticos: Priorice la estabilidad de la Zona 3, asegurando que la desviación de temperatura sea insignificante para validar los índices termogravimétricos.

- Si su enfoque principal es estudiar la liberación de volátiles: la calibración meticulosa de la Zona 5 es esencial para asegurar que los gases estén completamente precalentados, garantizando que la ignición ocurra exactamente cuando la partícula entra en la zona de reacción.

La disposición de cinco zonas es la diferencia entre simplemente quemar una muestra y simular con precisión la física de la generación de energía industrial.

Tabla Resumen:

| Tipo de Zona | Función Principal | Impacto en la Combustión |

|---|---|---|

| Precalentamiento (Zona 5) | Calienta los gases de entrada por encima del objetivo | Elimina la interferencia de gases fríos y los gradientes térmicos. |

| Reacción Central (Zona 3) | Mantiene un entorno isotérmico estable | Asegura la pirólisis y oxidación precisas de los pellets. |

| Alta Tasa de Calentamiento | Choque térmico rápido (10k-100k K/s) | Replica las condiciones de las calderas industriales para un carbón realista. |

Eleva tu Investigación de Combustión con KINTEK

El perfilado térmico preciso es la piedra angular de la simulación industrial precisa. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de alto rendimiento de Mufla, Tubo, Rotatorios, Vacío y CVD, incluidos sofisticados Hornos de Tubo de Caída multizona. Nuestros sistemas son totalmente personalizables para satisfacer las rigurosas demandas de su investigación de pellets de madera y combustibles.

¿Listo para eliminar los gradientes térmicos en tu laboratorio? Contacta a los expertos de KINTEK hoy mismo para diseñar una solución de horno adaptada a tus necesidades experimentales únicas.

Guía Visual

Referencias

- Guillaume Gerandi, Valérie Tschamber. Particulate and gaseous emissions during combustion of wood pellets under low and high heating rates in a drop tube furnace. DOI: 10.2139/ssrn.5600417

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué características adicionales pueden tener los hornos de tubo? Mejore su laboratorio con control avanzado y personalización

- ¿Por qué es necesario un horno tubular compatible con vacío ultra alto (UHV) para el beta-Ga2O3? Proteja la integridad de su semiconductor

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de laboratorio en ciencia e ingeniería de materiales? Calor de Precisión para Materiales Avanzados

- ¿Se puede utilizar un horno de tubo de vacío con atmósferas de gas controladas? Sí, para procesos de alta temperatura precisos.

- ¿Cuál es el papel de un horno de tubo de vacío en la carbonización de biomasa? Logre precisión en la síntesis de carbono poroso

- ¿Cuáles son algunas de las características avanzadas de los hornos tubulares más elaborados? Desbloquee el control de precisión para procesos de alta temperatura

- ¿Cómo usar un horno tubular? Domine el control preciso de la temperatura para su laboratorio

- ¿Cuáles son las funciones principales de un horno tubular de alto rendimiento en la síntesis en dos etapas de catalizadores Ln-MoP@C?