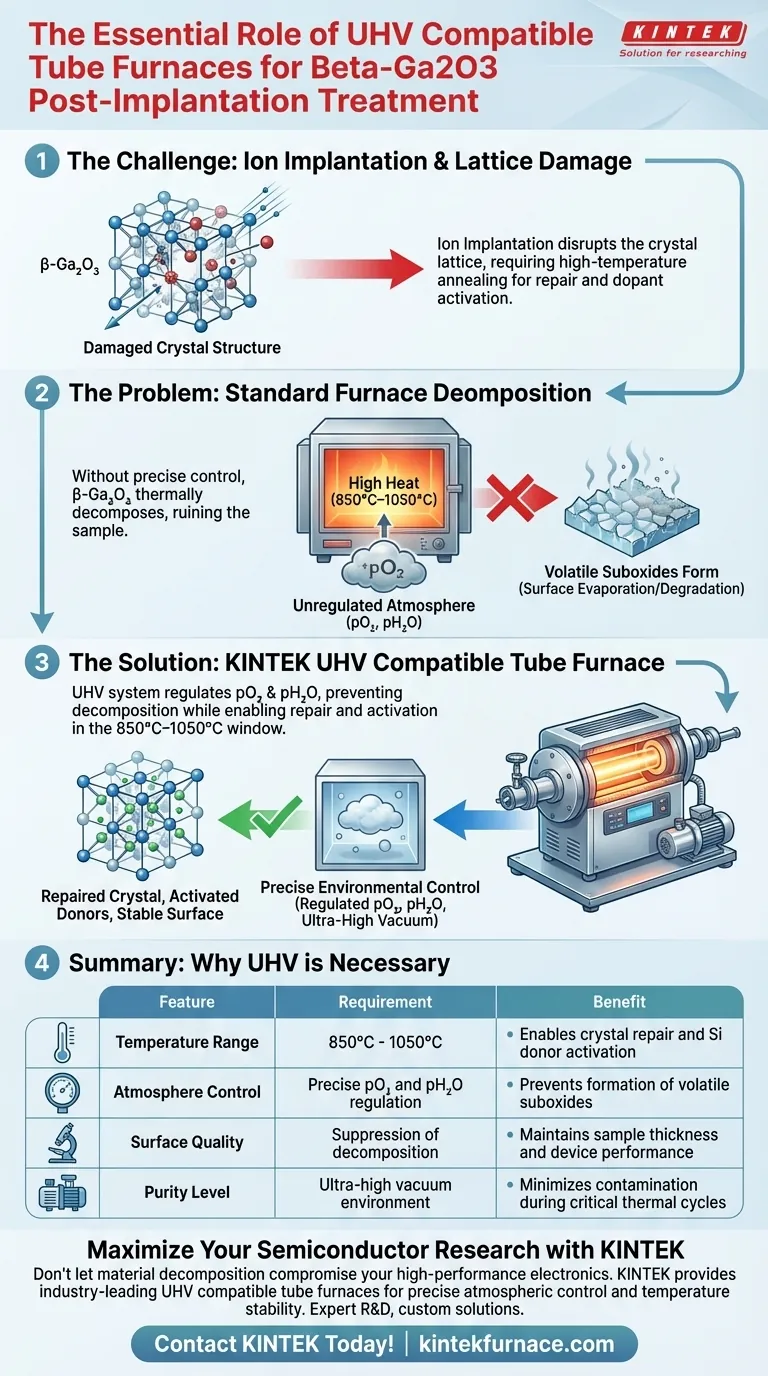

La necesidad de un horno tubular compatible con vacío ultra alto (UHV) se deriva de la necesidad crítica de pureza ambiental durante el procesamiento a alta temperatura del óxido de galio beta ($\beta$-Ga$_2$O$_3$). Específicamente, este equipo le permite reparar daños cristalinos y activar dopantes mientras regula estrictamente la presión parcial de oxígeno ($pO_2$) y vapor de agua ($pH_2$O) para evitar que el material se descomponga físicamente.

Conclusión Clave El tratamiento post-implantación exitoso de $\beta$-Ga$_2$O$_3$ requiere un "acto de equilibrio" térmico preciso. Un horno compatible con UHV proporciona los controles ambientales específicos necesarios para reparar la red cristalina a altas temperaturas sin desencadenar la descomposición química del sustrato en subóxidos volátiles.

Los Objetivos Duales del Tratamiento Térmico

Para comprender por qué se requiere equipo especializado, primero debe comprender qué intenta lograr el proceso térmico dentro del material.

Reparación de Daños Estructurales

La implantación iónica es un proceso violento a nivel atómico. Introduce dopantes pero simultáneamente interrumpe la red cristalina del semiconductor.

Para solucionar esto, el material debe someterse a un recocido a alta temperatura. La energía térmica permite que los átomos migren de regreso a sus posiciones correctas, restaurando la integridad estructural del cristal.

Activación de Donantes de Silicio

La reparación estructural es solo la mitad de la batalla; la activación eléctrica es la otra.

La referencia destaca que los donantes de silicio, críticos para la conductividad eléctrica del material, deben ser "activados". Esta activación ocurre eficazmente solo dentro de una ventana de alta temperatura específica, típicamente entre 850°C y 1050°C.

El Desafío de la Estabilidad: Prevención de la Descomposición

La razón principal por la que un horno estándar es insuficiente radica en la inestabilidad química del $\beta$-Ga$_2$O$_3$ a estas temperaturas de activación necesarias.

La Amenaza de los Subóxidos Volátiles

Cuando el $\beta$-Ga$_2$O$_3$ se calienta al rango de 850°C–1050°C, se vuelve termodinámicamente inestable.

Sin un control ambiental preciso, el material tiende a descomponerse. Se descompone en "subóxidos volátiles", lo que significa que la superficie de su muestra se evapora o degrada efectivamente, arruinando el rendimiento potencial del dispositivo.

Control de Presiones Parciales

Aquí es donde la arquitectura compatible con UHV se vuelve no negociable.

El sistema no solo proporciona calor; proporciona una atmósfera estrictamente controlada. Al regular la presión parcial de oxígeno ($pO_2$) y el contenido de vapor de agua ($pH_2$O), el horno crea una sobrepresión o equilibrio que contrarresta la tendencia del material a descomponerse.

Comprendiendo las Compensaciones

Si bien los hornos compatibles con UHV son esenciales para la calidad, introducen consideraciones operativas específicas.

Complejidad vs. Rendimiento

Los sistemas UHV son significativamente más complejos y costosos de operar que los hornos atmosféricos estándar. Sin embargo, el uso de equipos más simples a menudo conduce a la degradación de la superficie, lo que compromete las propiedades eléctricas que se intenta crear.

Restricciones de Temperatura

La ventana para el éxito es estrecha. Operar por debajo de 850°C puede no lograr la activación completa de los donantes de silicio o la reparación del daño de la red. Operar por encima de 1050°C aumenta drásticamente el riesgo de descomposición, lo que requiere un control aún más estricto sobre las presiones parciales.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de recocido para $\beta$-Ga$_2$O$_3$, considere sus objetivos principales:

- Si su enfoque principal es el Rendimiento Eléctrico: Asegúrese de que su horno pueda alcanzar al menos 850°C para garantizar la activación de los donantes de silicio.

- Si su enfoque principal es la Integridad de la Superficie: Priorice la precisión de la regulación de $pO_2$ y $pH_2$O para suprimir la formación de subóxidos volátiles.

Al utilizar un horno tubular compatible con UHV, transforma un entorno destructivo de alta temperatura en uno constructivo, asegurando tanto la estructura como la función de su semiconductor.

Tabla Resumen:

| Característica | Requisito para $\beta$-Ga$_2$O$_3$ | Beneficio del Sistema UHV |

|---|---|---|

| Rango de Temperatura | 850°C - 1050°C | Permite la reparación de cristales y la activación de donantes de Si |

| Control de Atmósfera | Regulación precisa de $pO_2$ y $pH_2$O | Previene la formación de subóxidos volátiles |

| Calidad de Superficie | Supresión de la descomposición | Mantiene el grosor de la muestra y el rendimiento del dispositivo |

| Nivel de Pureza | Entorno de vacío ultra alto | Minimiza la contaminación durante ciclos térmicos críticos |

Maximice su Investigación de Semiconductores con KINTEK

No permita que la descomposición del material comprometa sus dispositivos electrónicos de alto rendimiento. KINTEK proporciona hornos tubulares compatibles con UHV líderes en la industria, diseñados para ofrecer el control atmosférico preciso y la estabilidad de temperatura requeridos para $\beta$-Ga$_2$O$_3$ y otros materiales avanzados.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de tubos, muflas, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus parámetros específicos de investigación o producción.

¿Listo para lograr resultados de recocido superiores? ¡Contáctenos hoy mismo para discutir sus necesidades únicas con nuestro equipo técnico!

Guía Visual

Referencias

- Katie R. Gann, Michael O. Thompson. Silicon implantation and annealing in <i>β</i>-Ga2O3: Role of ambient, temperature, and time. DOI: 10.1063/5.0184946

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno tubular en la preparación de fibra de carbono de biomasa? Mejora tu carbonización de biomateriales

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo logra un horno tubular de atmósfera un control preciso de la temperatura? Domine la estabilidad de la temperatura para su laboratorio

- ¿Qué condiciones ambientales proporciona un horno tubular de alta temperatura para las nanofibras de AlN? | KINTEK

- ¿Cuáles son las principales aplicaciones de un horno de tubo de caída? Descubra información clave en la investigación de energía y materiales

- ¿Cuáles son las ventajas de usar un horno tubular de tres zonas? Control de Gradiente de Precisión para el Crecimiento de Cristales de Fe3GeTe2

- ¿Por qué usar un horno tubular en lugar de un horno de mufla para el recocido? Logre un Control de Proceso Superior

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas