La razón principal para usar un horno tubular en lugar de un horno de mufla para el recocido es un control de proceso superior. Si bien ambos pueden calentar una muestra, un horno tubular proporciona una precisión incomparable sobre las dos variables más críticas en el procesamiento moderno de materiales: el perfil térmico y el ambiente atmosférico. Esta precisión no es solo una característica menor; es fundamental para lograr propiedades específicas del material en aplicaciones sensibles.

La decisión entre un horno tubular y un horno de mufla para el recocido depende de la sensibilidad de su material. Los hornos de mufla son caballos de batalla para el calentamiento de propósito general, pero los hornos tubulares son instrumentos de precisión esenciales para procesos donde las rampas de temperatura exactas y la pureza atmosférica no son negociables.

Por qué la Geometría del Horno Dicta el Control

La diferencia fundamental entre estos dos tipos de hornos no es su capacidad para generar calor, sino cómo lo contienen y lo aplican. Esta distinción en el diseño físico impacta directamente el nivel de control que se puede lograr.

La Ventaja de un Volumen Confinado

Un horno tubular calienta una muestra dentro de un tubo estrecho y cilíndrico. Este volumen pequeño y definido es mucho más fácil de calentar uniformemente y de purgar de gases atmosféricos no deseados como el oxígeno.

En contraste, un horno de mufla calienta una cámara grande, tipo caja. Si bien esto permite muestras más grandes, el volumen por sí solo hace que lograr una uniformidad térmica perfecta y cambios atmosféricos rápidos sea significativamente más desafiante.

Precisión en la Gestión Atmosférica

El proceso de recocido a menudo requiere una atmósfera específica, como vacío o un gas inerte como el argón, para prevenir la oxidación o inducir los cambios químicos deseados.

Un horno tubular es excepcionalmente adecuado para esto. Su forma cilíndrica con una entrada y salida claras permite un flujo de gas laminar y consistente sobre la muestra. Esto asegura que toda la muestra esté expuesta a la atmósfera pura e intencionada. Los hornos de mufla con puertos de gas pueden introducir gas inerte, pero sus grandes cámaras abiertas a menudo luchan con puntos muertos y purga ineficiente, comprometiendo la pureza atmosférica.

Dominando el Gradiente Térmico

El recocido se define por sus fases de calentamiento, mantenimiento y enfriamiento. La velocidad de estos cambios de temperatura es crítica.

El diseño de un horno tubular, particularmente los modelos multizona, permite un control preciso y programable sobre los gradientes de temperatura a lo largo del tubo. Esto le permite ejecutar perfiles térmicos complejos con alta repetibilidad, lo cual es crucial para la investigación y la producción de materiales avanzados.

Hornos de Mufla: El Caballo de Batalla de Propósito General

Un horno tubular no siempre es la mejor opción. El horno de mufla sigue siendo una herramienta vital cuando sus ventajas específicas se alinean con los objetivos del proceso.

Cuando la Capacidad es lo Más Importante

La ventaja más obvia de un horno de mufla es su tamaño. Puede acomodar piezas grandes, voluminosas o de forma irregular que simplemente no cabrían dentro de un tubo de proceso.

Para aplicaciones como el recocido de grandes lotes de componentes estándar donde la máxima precisión es secundaria a la producción, el horno de mufla es la opción más práctica y eficiente.

Simplicidad y Rentabilidad

Si su proceso de recocido es sencillo, como calentar un material robusto al aire a un único punto de ajuste, un horno de mufla es la solución más simple y rentable. Son excelentes para tareas generales de tratamiento térmico que no involucran materiales sensibles o requisitos atmosféricos complejos.

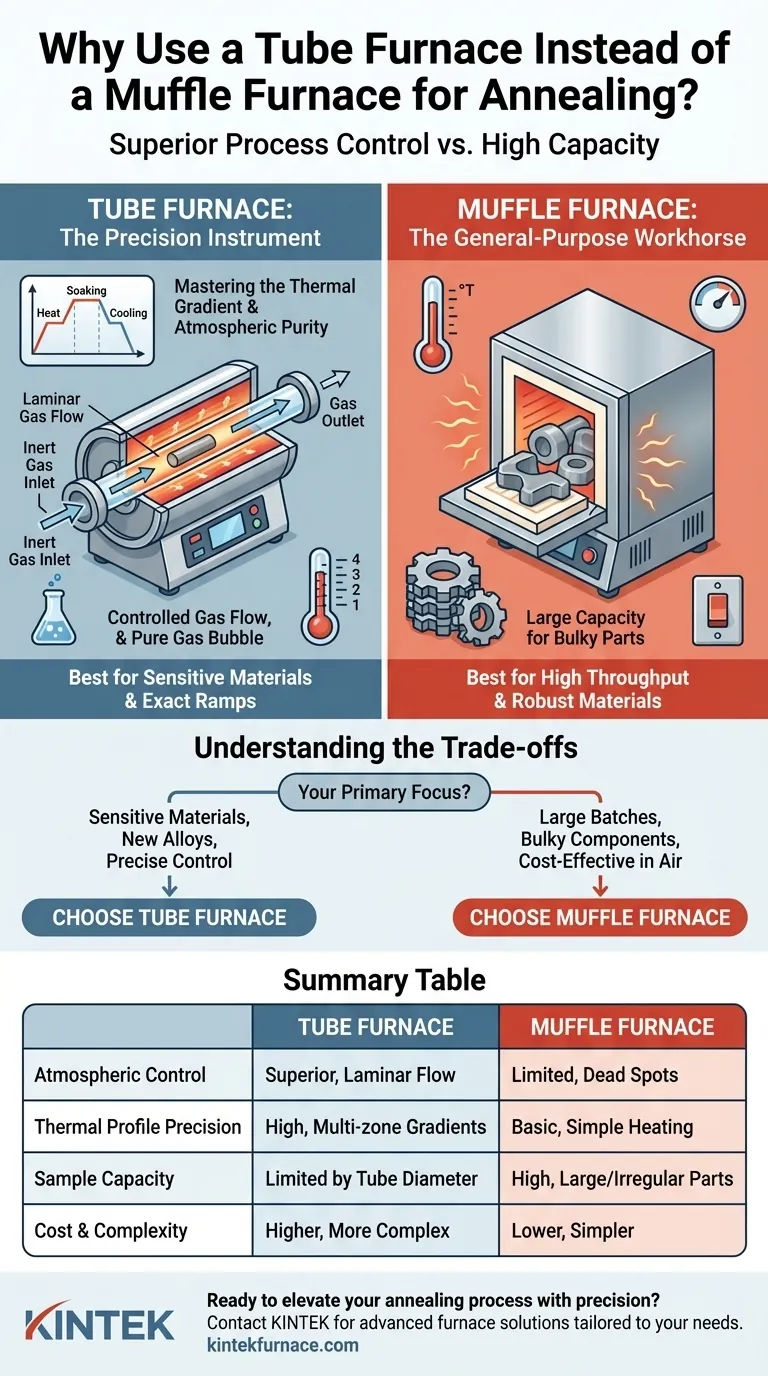

Entendiendo las Compensaciones

Elegir el horno adecuado requiere una mirada objetiva a las compensaciones inherentes en cada diseño. No existe un horno "mejor" único, solo el mejor horno para una tarea específica.

Control vs. Producción

Esta es la compensación central. Los hornos tubulares ofrecen un control de proceso de élite para un volumen de muestra muy pequeño. Los hornos de mufla proporcionan una alta producción y capacidad a expensas de ese control fino.

Costo y Complejidad

La precisión de un horno tubular tiene un precio. Los modelos con sistemas avanzados de manejo de gases y programación de temperatura multizona son significativamente más caros y complejos de operar que un horno de mufla estándar.

Limitaciones de la Muestra

La limitación definitoria de un horno tubular es el diámetro de su tubo de proceso. Su muestra debe encajar físicamente, lo que excluye una amplia gama de piezas y componentes industriales.

Tomando la Decisión Correcta para su Objetivo de Recocido

Su decisión depende en última instancia de los requisitos específicos de su material y proceso.

- Si su enfoque principal es procesar materiales sensibles o desarrollar nuevas aleaciones: Elija un horno tubular por su control inigualable sobre la atmósfera y los gradientes de temperatura.

- Si su enfoque principal es el tratamiento térmico de grandes lotes o componentes voluminosos al aire: Un horno de mufla proporciona la capacidad y la rentabilidad necesarias para el trabajo.

- Si su enfoque principal es el recocido en una atmósfera inerte con requisitos de pureza menos estrictos: Un horno de mufla con un puerto de gas es un compromiso viable, pero un horno tubular siempre ofrecerá un control atmosférico superior.

Al comprender que la elección se trata fundamentalmente de precisión versus capacidad, puede seleccionar con confianza la herramienta adecuada para su objetivo específico en la ciencia de materiales.

Tabla Resumen:

| Característica | Horno Tubular | Horno de Mufla |

|---|---|---|

| Control Atmosférico | Superior, con flujo de gas laminar para la pureza | Limitado, propenso a puntos muertos y purga ineficiente |

| Precisión del Perfil Térmico | Alta, con gradientes multizona programables | Básico, adecuado para tareas de calentamiento simples |

| Capacidad de Muestra | Limitada por el diámetro del tubo, volúmenes pequeños | Alta, acomoda piezas grandes o irregulares |

| Costo y Complejidad | Mayor costo, operación más compleja | Menor costo, más simple de usar |

| Ideal Para | Materiales sensibles, procesos de recocido exactos | Calentamiento de propósito general, tareas de alta producción |

¿Listo para elevar su proceso de recocido con precisión? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por amplias capacidades de personalización. Ya sea que trabaje con materiales sensibles o requiera una alta producción, nuestra experiencia en I+D y fabricación interna garantiza un rendimiento óptimo. Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué se selecciona el tubo cerámico de alúmina como revestimiento para un horno de tubo de caída? Garantiza la pureza y la estabilidad a altas temperaturas.

- ¿Se puede utilizar un horno de tubo de cuarzo para fundir materiales? Desbloquee la fusión precisa con control visual

- ¿Cuáles son las opciones de calefacción zonal en hornos de tubo horizontales? Optimice su control térmico

- ¿Cuál es el papel de un horno tubular de tres zonas en la síntesis de nanohojas de V2O5 monocristalinas? Perspectivas de expertos

- ¿Qué papel juega un horno de tubo de vacío como reactor durante la etapa de reacción de gasificación del carbón?

- ¿Qué condiciones físicas proporciona un horno de tubo de doble zona para el CVT? Control de gradiente térmico de precisión maestra

- ¿Cuál es la función de los sensores de CO2 integrados en un horno tubular? Mejora el análisis y la precisión de las emisiones de combustión

- ¿Cuáles son los requisitos de mantenimiento para un horno eléctrico horizontal? Garantice un rendimiento y una longevidad óptimos