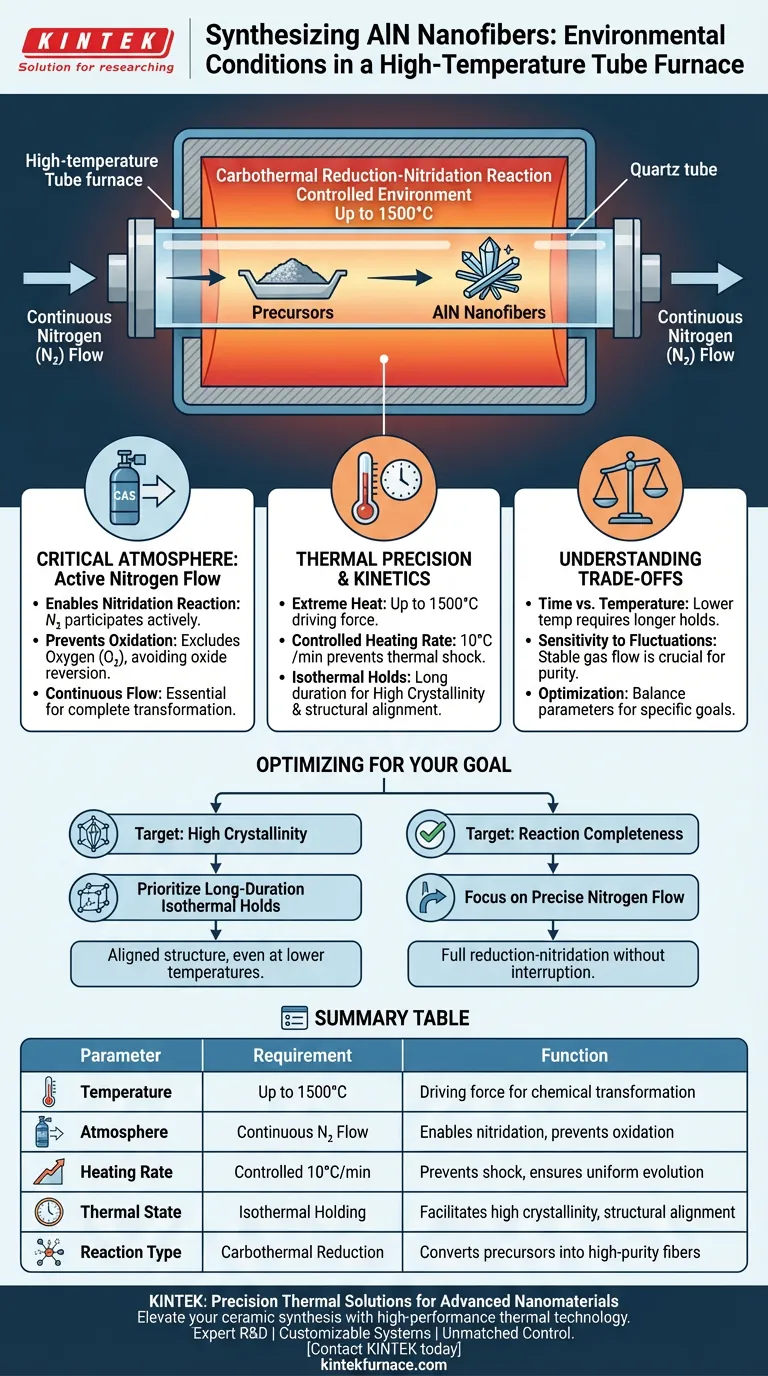

Un horno tubular de alta temperatura proporciona un entorno rigurosamente controlado definido por calor extremo (hasta 1500 °C) y un flujo continuo y activo de gas nitrógeno. Esta configuración específica es necesaria para gestionar cinéticas de calentamiento precisas, como una tasa de 10 °C por minuto, que es esencial para convertir precursores en nanofibras de nitruro de aluminio (AlN).

El horno tubular funciona como un reactor químico preciso que permite la reacción de reducción-nitruración carbotérmica. Al mantener una atmósfera de nitrógeno estrictamente controlada y permitir largos períodos de mantenimiento isotérmico, asegura la transformación completa de los precursores en nanofibras de AlN de alta cristalinidad, incluso a temperaturas inferiores a las teóricamente requeridas.

El Papel Crítico de la Atmósfera

Habilitación de la Reacción de Nitruración

La característica más distintiva del horno tubular en este proceso es su capacidad para mantener un flujo continuo de gas nitrógeno.

A diferencia del calentamiento estándar, este proceso requiere nitrógeno no solo como escudo protector, sino como participante activo en la reacción.

Este flujo asegura que la reacción de reducción-nitruración carbotérmica proceda hasta completarse, transformando eficazmente los materiales de partida en la fase de nitruro deseada.

Prevención de la Oxidación

La naturaleza sellada del horno tubular crea un entorno aislado que excluye el oxígeno.

Esto es vital porque la presencia de oxígeno durante la fase de alta temperatura probablemente revertiría los precursores a óxidos en lugar de a las nanofibras de nitruro de aluminio objetivo.

Precisión Térmica y Cinética

Alcanzar Umbrales de Alta Temperatura

El horno debe ser capaz de alcanzar y mantener temperaturas hasta 1500 °C.

Esta alta energía térmica proporciona la fuerza impulsora necesaria para los cambios químicos requeridos para sintetizar nanofibras cerámicas.

Control de las Tasas de Calentamiento

El éxito en este proceso depende de cinéticas de calentamiento específicas, como una tasa de rampa controlada de 10 °C por minuto.

Regular la velocidad de aumento de la temperatura previene el choque térmico y asegura que la evolución química de las nanofibras ocurra de manera uniforme.

Tratamientos Térmicos Isotérmicos

El horno tubular facilita tratamientos térmicos isotérmicos de larga duración, donde la temperatura se mantiene constante durante un período prolongado.

Este "tiempo de mantenimiento" es esencial para la organización estructural interna del material, asegurando que las nanofibras finales posean alta cristalinidad.

Comprender las Compensaciones

Tiempo vs. Temperatura

Una ventaja importante de esta configuración específica es la capacidad de sintetizar materiales por debajo de sus umbrales teóricos de formación.

Sin embargo, la compensación es el tiempo. Para lograr la conversión a estas temperaturas "más bajas", debe comprometerse con períodos de mantenimiento isotérmico más largos para asegurar que la reacción finalice por completo.

Sensibilidad a las Fluctuaciones de la Atmósfera

El proceso es muy sensible a la estabilidad del flujo de gas.

Dado que el flujo de nitrógeno es integral a la reacción química, cualquier interrupción o fluctuación en el suministro de gas puede comprometer la pureza de las nanofibras de AlN, lo que lleva a una reducción o nitruración incompleta.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus nanofibras de nitruro de aluminio, priorice sus parámetros de proceso en función de su resultado específico:

- Si su enfoque principal es la Alta Cristalinidad: Priorice los períodos de mantenimiento isotérmico de larga duración, ya que esto permite que la estructura interna de las nanofibras se alinee perfectamente, incluso si está operando por debajo de las temperaturas teóricas máximas.

- Si su enfoque principal es la Completitud de la Reacción: Concéntrese en la precisión del flujo de nitrógeno, asegurando que sea continuo y suficiente para impulsar la reacción completa de reducción-nitruración carbotérmica sin interrupción.

En última instancia, el horno tubular es la herramienta definitiva para esta aplicación porque combina una capacidad térmica extrema con el control atmosférico preciso necesario para la ingeniería química de la estructura de nanofibras.

Tabla Resumen:

| Parámetro del Proceso | Requisito Ambiental | Función en la Síntesis de AlN |

|---|---|---|

| Temperatura | Hasta 1500 °C | Proporciona fuerza impulsora para la transformación química |

| Atmósfera | Flujo continuo de Nitrógeno ($N_2$) | Permite la nitruración y previene la oxidación |

| Tasa de Calentamiento | Controlada a 10 °C/min | Previene el choque térmico; asegura una evolución uniforme |

| Estado Térmico | Mantenimiento Isotérmico | Facilita alta cristalinidad y alineación estructural |

| Tipo de Reacción | Reducción Carbotérmica | Convierte precursores en fibras cerámicas de alta pureza |

Soluciones Térmicas de Precisión para Nanomateriales Avanzados

Mejore su síntesis cerámica con la tecnología térmica de alto rendimiento de KINTEK. Ya sea que esté realizando una reducción carbotérmica compleja o una nitruración sensible, nuestros hornos tubulares de alta temperatura brindan el riguroso control atmosférico y la precisión térmica necesarios para las nanofibras de AlN de alta cristalinidad.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Construidos para durabilidad y precisión extrema hasta 1500 °C.

- Sistemas Personalizables: Ofrecemos sistemas de Mufla, Tubulares, Rotatorios, de Vacío y CVD adaptados a sus especificaciones de laboratorio únicas.

- Control Inigualable: Asegure el flujo de gas estable y la cinética de calentamiento esenciales para el éxito de su investigación.

¿Listo para optimizar su proceso de calcinación? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la preparación de h-BN? Lograr la activación de superficie limpia

- ¿Cómo funciona un horno de mezcla de gases de tubo vertical para controlar la fugacidad del oxígeno? Lograr simulaciones precisas de magma

- ¿Qué condiciones críticas de reacción proporciona un horno tubular para la síntesis de NiS2? Lograr resultados de fase pura

- ¿Por qué se utiliza un horno tubular de alta temperatura para la preparación de SNCB? Optimizar la síntesis de carbono poroso dopado con nitrógeno

- ¿Cuáles son las ventajas de los hornos de tubo de calentamiento por resistencia? Logre un procesamiento térmico preciso y rentable

- ¿Cómo contribuye un horno de tubo de vacío al recocido de aleaciones amorfas de FePC? Control preciso de la microestructura

- ¿Cómo mejoran los sistemas de control avanzados el funcionamiento de un horno de tubo? Aumente la precisión y la eficiencia en el procesamiento térmico

- ¿Qué procesos metalúrgicos se benefician de los hornos de tubo? Logre un tratamiento térmico y un control de materiales precisos