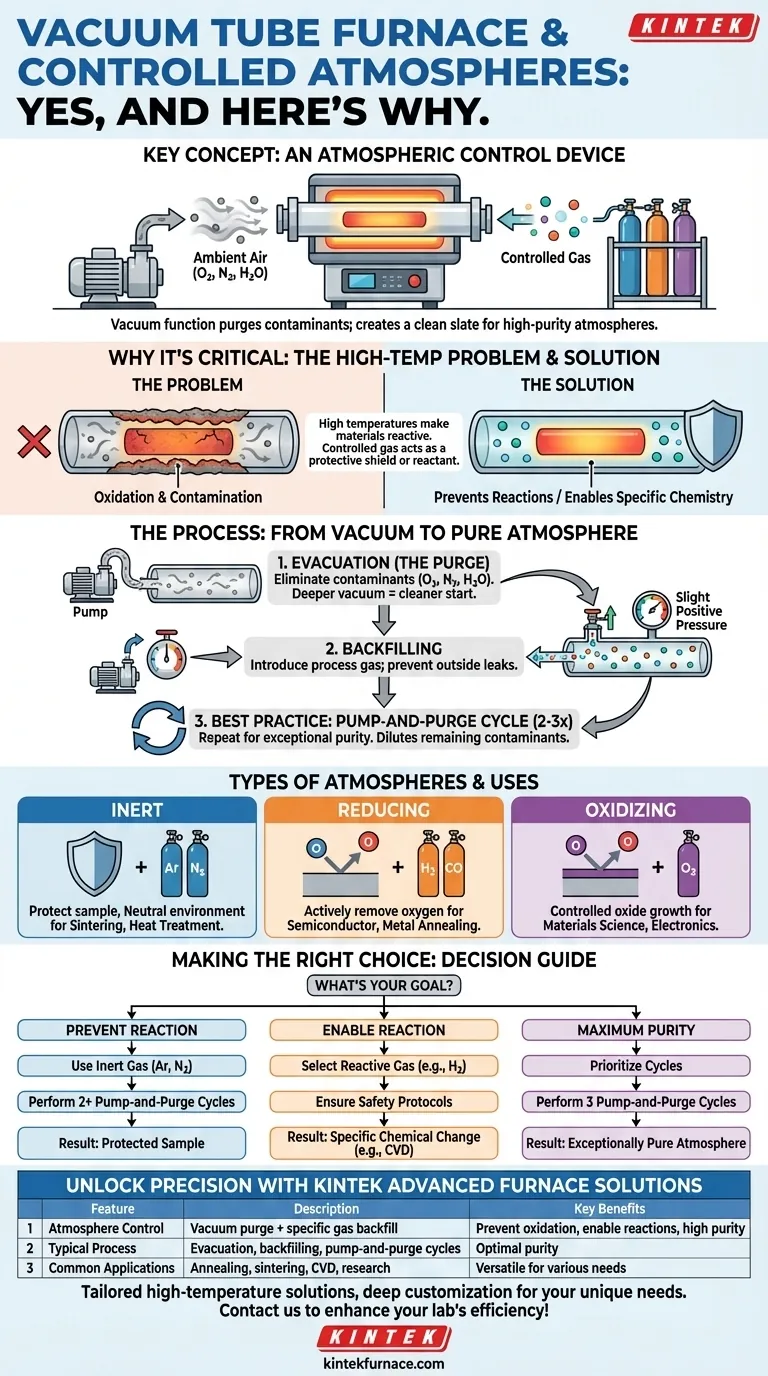

Sí, y esta capacidad es la razón principal de su uso. Un horno de tubo de vacío está diseñado expertamente no solo para crear un vacío, sino para utilizar ese vacío como precursor para introducir una atmósfera de gas altamente controlada. Este proceso permite el trabajo a alta temperatura en entornos libres de los elementos reactivos del aire ambiente, como el oxígeno y el vapor de agua.

Un horno de tubo de vacío es fundamentalmente un dispositivo de control atmosférico. La función de vacío sirve para purgar los gases ambientales no deseados, creando un lienzo limpio para introducir la atmósfera específica y de alta pureza requerida para su proceso.

Por qué una atmósfera controlada es crítica

A las altas temperaturas alcanzadas en un horno de tubo, los materiales se vuelven mucho más reactivos. Exponer una muestra al aire ambiente en estas condiciones puede llevar a resultados indeseables y no controlados.

Prevención de oxidación y contaminación

El objetivo más común es prevenir la oxidación. El oxígeno en el aire reaccionará fácilmente con muchos materiales a altas temperaturas, formando óxidos que pueden comprometer las propiedades estructurales, eléctricas o químicas de su muestra.

Al evacuar primero el aire y luego rellenar con un gas inerte como Argón o Nitrógeno, se crea un entorno protector que aísla el material de estas reacciones no deseadas.

Permitir reacciones químicas específicas

Muchos procesos avanzados requieren un gas específico que actúe como reactivo o catalizador. Una atmósfera controlada le permite introducir gases que son esenciales para la transformación química deseada.

Esto es fundamental para aplicaciones como el recocido en una atmósfera reductora (usando Hidrógeno) para eliminar óxidos, o para la deposición química de vapor (CVD), donde los gases precursores reaccionan para formar una película sólida.

El proceso: del vacío a la atmósfera controlada

Lograr una atmósfera pura es un proceso deliberado de múltiples pasos. Simplemente hacer fluir gas en el tubo es insuficiente para aplicaciones de alta pureza.

Paso 1: Evacuación (La Purga)

El proceso siempre comienza utilizando una bomba de vacío para eliminar el aire del tubo del horno sellado. El propósito principal de este paso es eliminar los contaminantes atmosféricos, principalmente oxígeno, nitrógeno y vapor de agua.

Un vacío más profundo elimina más de estos contaminantes, allanando el camino para una atmósfera final más pura.

Paso 2: Relleno con gas de proceso

Una vez que se alcanza un vacío suficiente, se cierra la válvula de vacío y se introduce el gas deseado en el tubo a través de un sistema de entrada de gas, generalmente gestionado por un controlador de flujo.

La cámara se llena hasta una ligera presión positiva para evitar que entre aire exterior.

Mejor práctica: el ciclo de bomba y purga

Para una pureza óptima, no se detenga en un ciclo. El método más efectivo es repetir el proceso: bombear hasta el vacío, rellenar con el gas deseado y luego bombear de nuevo hasta el vacío.

Repetir este ciclo de bomba y purga 2-3 veces diluye significativamente cualquier contaminante restante, lo que resulta en una atmósfera excepcionalmente pura para su experimento.

Tipos de atmósferas y sus usos

Un horno de tubo de vacío puede configurarse para manejar una amplia gama de entornos gaseosos, dependiendo de los componentes de sellado y el sistema de suministro de gas.

Atmósferas inertes

Gases como el Argón (Ar) y el Nitrógeno (N2) se utilizan cuando el objetivo es simplemente proteger la muestra de cualquier reacción química. Proporcionan un entorno neutro y no reactivo para procesos como la sinterización o el tratamiento térmico.

Atmósferas reductoras

Gases como el Hidrógeno (H2) o el Monóxido de Carbono (CO) se utilizan para eliminar activamente el oxígeno de un material. Esto es común en el procesamiento de semiconductores y el recocido de metales, donde se deben eliminar los óxidos superficiales.

Atmósferas oxidantes

En algunos casos, una reacción controlada con oxígeno es el resultado deseado. Se puede utilizar un horno para introducir una cantidad precisa de Oxígeno (O2) para hacer crecer capas de óxido específicas en un sustrato, una técnica común en la ciencia de los materiales y la electrónica.

Tomar la decisión correcta para su objetivo

La selección de la atmósfera y el procedimiento correctos está determinada enteramente por el objetivo de su proceso.

- Si su enfoque principal es prevenir cualquier reacción: Utilice un gas inerte de alta pureza como Argón y realice al menos dos ciclos de bomba y purga antes de calentar.

- Si su enfoque principal es permitir un cambio químico específico: Seleccione el gas reactivo apropiado (por ejemplo, hidrógeno para la reducción) y asegúrese de que su sistema y protocolos de seguridad estén equipados para su manejo.

- Si su enfoque principal es lograr la máxima pureza: El número de ciclos de bomba y purga es su herramienta más poderosa; tres ciclos son mejores que uno.

Dominar el control atmosférico transforma su horno de tubo de vacío de un simple calentador en un reactor químico preciso.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Control de Atmósfera | Utiliza vacío para purgar el aire e introducir gases específicos como Argón, Hidrógeno u Oxígeno. |

| Beneficios Clave | Previene la oxidación, permite reacciones químicas (por ejemplo, CVD) y asegura la máxima pureza. |

| Proceso Típico | Evacuación, relleno y ciclos de bomba y purga para una pureza óptima. |

| Aplicaciones Comunes | Recocido, sinterización, deposición química de vapor (CVD) e investigación en ciencia de materiales. |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de hornos de KINTEK

¿Se enfrenta a procesos de alta temperatura que exigen un control atmosférico exacto? KINTEK se especializa en proporcionar soluciones de hornos de alta temperatura adaptadas, incluidos hornos de vacío y atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas, ya sea que esté previniendo la oxidación, permitiendo reacciones específicas o logrando la máxima pureza. No permita que los desafíos atmosféricos frenen su investigación: ¡contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico