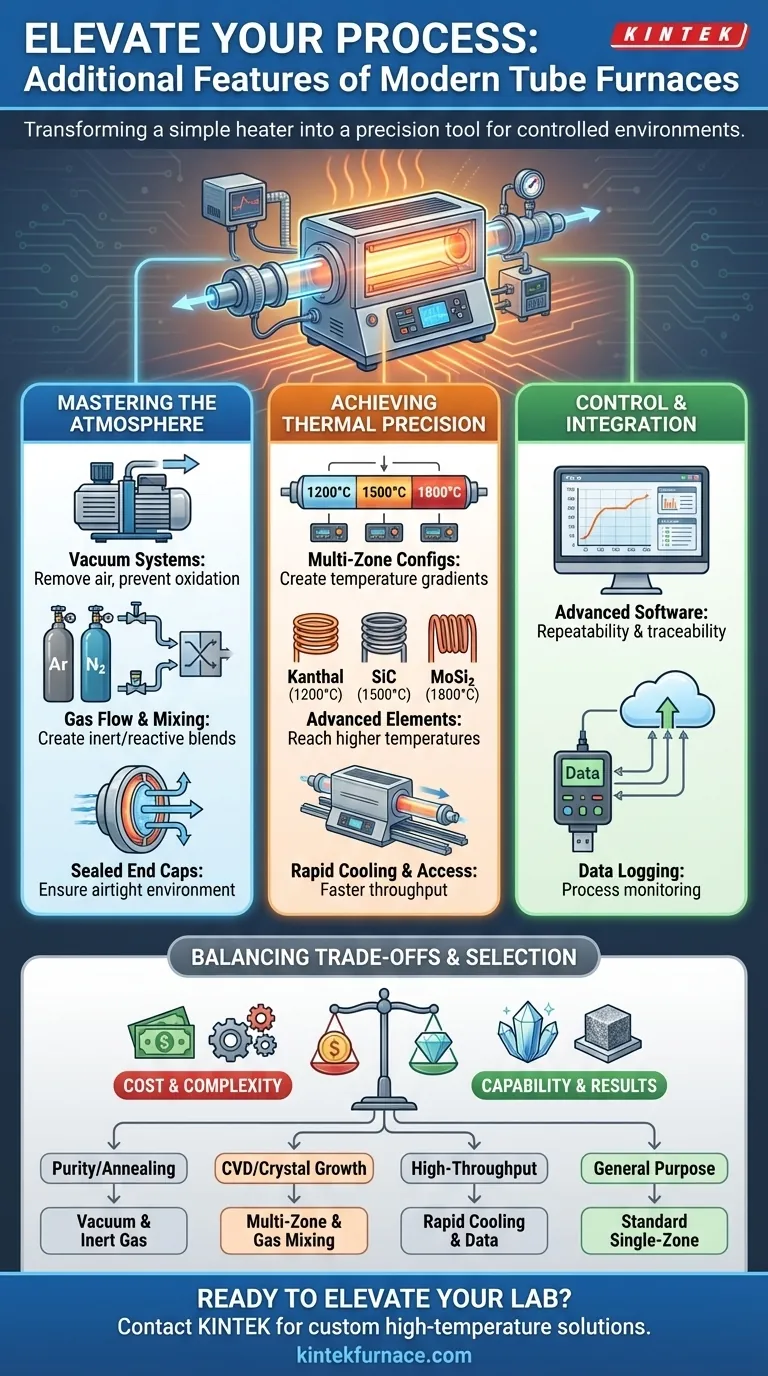

Más allá de la calefacción básica, un horno de tubo moderno se puede transformar en un instrumento altamente especializado a través de una gama de características opcionales. Estas mejoras están diseñadas principalmente para controlar la atmósfera del proceso, crear perfiles térmicos precisos e integrar control y registro de datos sofisticados. Las adiciones clave incluyen sistemas de vacío, capacidades de mezcla de gases, configuraciones de calefacción multizona y control avanzado por software.

Un horno de tubo estándar proporciona calor. Un horno de tubo avanzado proporciona un entorno controlado con precisión y repetible. Las características adicionales no son solo accesorios; son herramientas que permiten procesos específicos y exigentes como la deposición química de vapor (CVD), la síntesis de materiales y el recocido de alta pureza.

Dominando el Entorno del Proceso: Control de la Atmósfera

Las mejoras más críticas para un horno de tubo giran en torno al control de la atmósfera dentro del tubo de proceso. Esto es esencial para prevenir la oxidación y permitir reacciones químicas específicas.

Sistemas de Vacío

Se utiliza un sistema de vacío para evacuar el aire ambiente —principalmente oxígeno y humedad— del tubo de proceso antes de calentar o introducir un gas específico. Esto es fundamental para trabajar con materiales sensibles al oxígeno. Los sistemas de gama alta pueden alcanzar niveles de vacío de hasta 10⁻⁵ torr, creando un entorno casi perfectamente limpio.

Flujo de Gas y Atmósferas Inertes

Una vez establecido el vacío, se puede introducir un gas inerte como argón o nitrógeno para crear una atmósfera protectora y libre de oxígeno. Este flujo de gas es gestionado por controladores para mantener una ligera presión positiva, evitando que entre aire en el tubo durante el funcionamiento.

Sistemas de Mezcla de Gases

Para procesos avanzados como la CVD, simplemente hacer fluir un gas no es suficiente. Los sistemas de mezcla de gases permiten la combinación precisa de múltiples gases reactivos o portadores. Los sistemas como SIMGAS4 ofrecen control programable sobre las proporciones de gas, lo que permite protocolos complejos de deposición y síntesis de materiales.

Tapas de Extremo Selladas

Nada de lo anterior es posible sin tapas de extremo eficaces que creen un sello hermético en el tubo. Estas a menudo están hechas de acero inoxidable y pueden incluir características como camisas de refrigeración por agua para proteger los sellos y juntas durante el funcionamiento a alta temperatura.

Logrando Perfiles Térmicos de Precisión

Controlar el perfil de temperatura a lo largo del horno es tan importante como controlar la atmósfera para muchas aplicaciones.

Configuraciones Multizona

Mientras que un horno estándar tiene una única zona de calentamiento, un horno multizona tiene dos, tres o más secciones de calentamiento controladas independientemente. Esto permite al usuario crear un gradiente de temperatura específico a lo largo del tubo o crear una zona caliente mucho más larga y excepcionalmente uniforme.

Elementos Calefactores Avanzados

La temperatura máxima alcanzable de un horno está determinada por sus elementos calefactores. Los hornos están equipados con diferentes materiales para satisfacer necesidades específicas:

- Kanthal (A-1): Típicamente para temperaturas de hasta 1200°C.

- Carburo de Silicio (SiC): Se utiliza para temperaturas de hasta 1500°C.

- Disiliciuro de Molibdeno (MoSi₂): Necesario para las temperaturas más altas, alcanzando hasta 1800°C.

Enfriamiento Rápido y Acceso

Los diseños que incorporan un mecanismo deslizante o de división permiten que el cuerpo del horno se separe del tubo de proceso. Esto permite un enfriamiento rápido de la muestra y proporciona un fácil acceso para la carga y descarga, mejorando significativamente el rendimiento y la seguridad del usuario.

Comprender las Compensaciones y Limitaciones

Si bien las características avanzadas añaden una inmensa capacidad, también introducen complejidad y coste. Es crucial sopesar los beneficios frente a los requisitos prácticos.

Coste frente a Capacidad

Cada característica, desde una bomba de vacío hasta un controlador multizona, añade un coste significativo. Especificar en exceso un horno con capacidades que nunca se utilizarán es un error común y costoso. Es esencial un análisis exhaustivo de los requisitos de su proceso.

Complejidad Operativa

Un horno simple de una sola zona es fácil de operar. Un horno multizona con un sistema integrado de vacío y mezcla de gases requiere una formación significativa del operario para utilizarse de forma correcta y segura. Los procedimientos de configuración, programación y verificación de fugas son más complejos.

Mantenimiento y Consumibles

Los sistemas avanzados requieren más mantenimiento. Las bombas de vacío necesitan cambios de aceite, los sellos y juntas de las tapas de extremo se desgastan y deben reemplazarse, y los controladores de flujo másico pueden requerir una recalibración periódica. Estos costes operativos continuos deben tenerse en cuenta en la decisión de compra inicial.

Selección de las Características Adecuadas para su Aplicación

Elija características basándose en el resultado específico que necesita lograr. El objetivo es construir un instrumento que se adapte perfectamente a su proceso.

- Si su enfoque principal es la pureza del material y el recocido simple: Priorice un sistema de vacío de alta calidad y un controlador de flujo de gas inerte.

- Si su enfoque principal es el crecimiento de cristales o la deposición química de vapor (CVD): Un horno multizona con un sofisticado sistema de mezcla de gases es esencial para controlar los gradientes y la entrega de reactivos.

- Si su enfoque principal es el ensayo de alto rendimiento o el control de calidad: Busque características como un diseño deslizante para un enfriamiento rápido y software avanzado de adquisición de datos para la trazabilidad del proceso.

- Si su enfoque principal es el calentamiento de uso general con un presupuesto ajustado: Un horno estándar de una sola zona con un controlador digital fiable es una solución robusta y rentable.

Al adaptar estas características avanzadas a su objetivo científico o industrial específico, transforma el horno de tubo de un simple calentador a una herramienta de procesamiento de precisión.

Tabla Resumen:

| Categoría de Característica | Opciones Clave | Beneficios Principales |

|---|---|---|

| Control de Atmósfera | Sistemas de vacío, Controladores de flujo de gas, Sistemas de mezcla de gases, Tapas de extremo selladas | Previene la oxidación, permite reacciones específicas, asegura la pureza |

| Precisión Térmica | Configuraciones multizona, Elementos calefactores avanzados, Mecanismos de enfriamiento rápido | Crea gradientes, calentamiento uniforme, mayor rendimiento |

| Control e Integración | Software avanzado, Registro de datos | Repetibilidad, trazabilidad, facilidad de operación |

¿Listo para elevar las capacidades de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Tubo, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en ciencia de materiales, química o investigación industrial, podemos ayudarle a lograr un control de proceso y una eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas