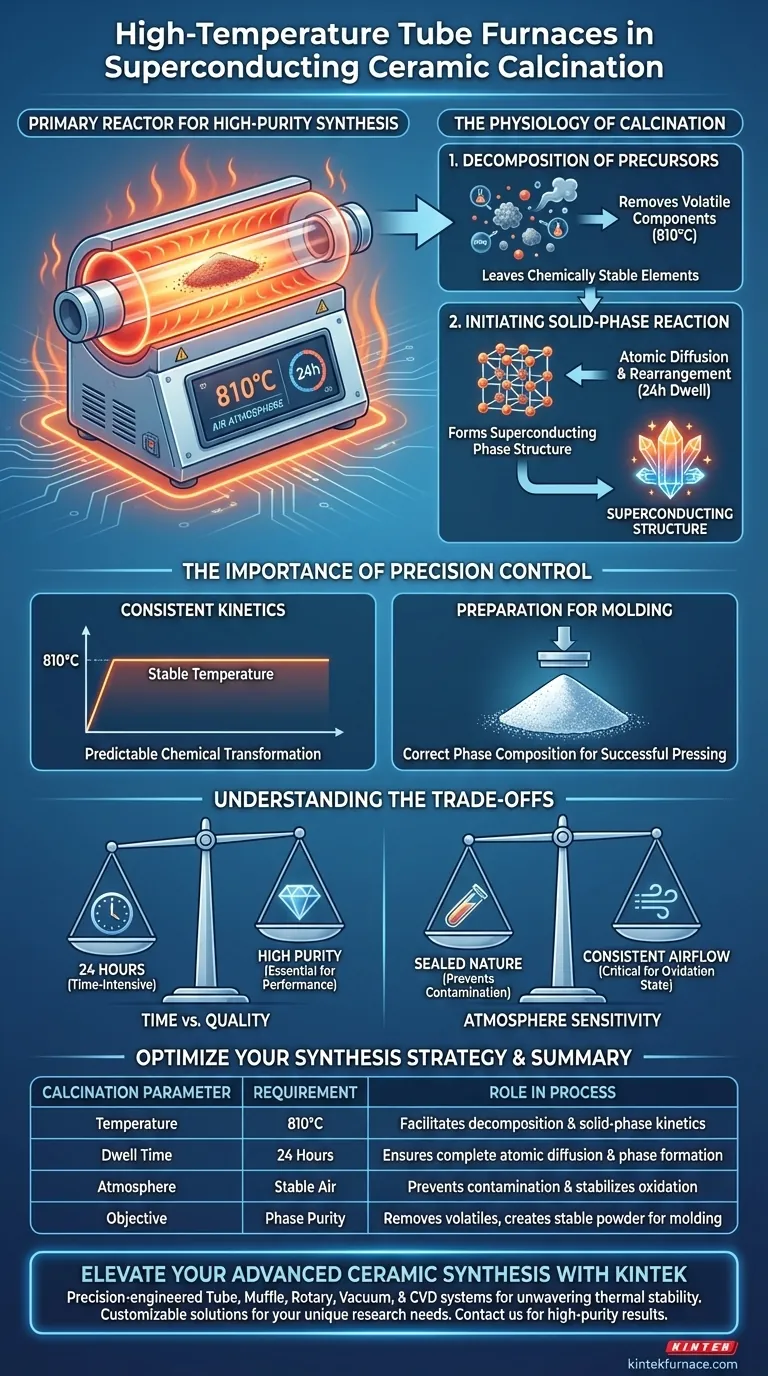

El horno tubular de alta temperatura actúa como el reactor principal para la síntesis de cerámicas superconductoras. Proporciona un entorno térmico altamente estable —manteniendo específicamente una atmósfera de aire a 810 grados Celsius durante 24 horas— para facilitar la descomposición de los materiales precursores e impulsar la reacción inicial en estado sólido necesaria para formar la estructura superconductora.

El horno garantiza una cinética de reacción consistente al eliminar los componentes volátiles y estabilizar la fase del material, estableciendo la base química necesaria para los procesos posteriores de moldeo y sinterización.

La Fisiología de la Calcinación

Descomposición de Precursores

La función principal del horno tubular durante esta etapa es purificar las materias primas. El calor controlado descompone los precursores químicos, atacando específicamente componentes volátiles.

Al mantener la temperatura a 810 °C, el horno fuerza a estos elementos inestables a descomponerse y salir del material. Esto deja solo los elementos químicamente estables necesarios para la estructura superconductora.

Inicio de la Reacción en Estado Sólido

Una vez eliminados los volátiles, el horno facilita una reacción en estado sólido. Aquí es donde la química real del superconductor comienza a tomar forma.

La duración de 24 horas es fundamental aquí. Permite tiempo suficiente para que los átomos dentro de la mezcla sólida difundan y se reorganicen, iniciando la formación de la estructura de fase superconductora específica.

La Importancia del Control de Precisión

Establecimiento de una Cinética Consistente

La definición de una cerámica superconductora de alta calidad es la uniformidad. La capacidad del horno tubular para proporcionar un control de temperatura estable es primordial.

Si la temperatura fluctúa, la cinética de la reacción se vuelve impredecible. Al fijar el entorno térmico a 810 °C, el horno garantiza que la transformación química ocurra a una velocidad constante y predecible en todo el lote.

Preparación para el Moldeo

La calcinación no es el paso final; es la base. El resultado del horno tubular es un polvo que debe estar químicamente listo para la siguiente etapa: el moldeo.

Si la calcinación es incompleta o inconsistente, el material fallará durante las fases posteriores de moldeo o sinterización. El horno tubular asegura que el polvo tenga la composición de fase correcta para ser prensado y moldeado con éxito.

Comprensión de las Compensaciones

La Restricción del Tiempo

El proceso de calcinación descrito consume mucho tiempo. Dedicar 24 horas a un solo ciclo térmico limita la producción.

Sin embargo, esta inversión de tiempo es innegociable para cerámicas de alto rendimiento. Acelerar el perfil de calentamiento o acortar el tiempo de permanencia a menudo resulta en reacciones incompletas, reteniendo impurezas volátiles que degradan las propiedades superconductoras finales.

Sensibilidad a la Atmósfera

Si bien este proceso específico utiliza una atmósfera de aire estándar, los hornos tubulares se diferencian de otros métodos de calentamiento (como la cocción en horno abierto) debido a su naturaleza sellada.

Este diseño evita que contaminantes externos entren en la zona de reacción. Sin embargo, también significa que el operador debe asegurarse de que el tubo esté limpio y que el flujo de aire sea constante. Cualquier variación en la atmósfera puede alterar el estado de oxidación del material, de manera similar a cómo los procesos de recocido dependen de un reabastecimiento preciso de oxígeno para reparar defectos.

Optimización de su Estrategia de Síntesis

Tomar la Decisión Correcta para su Objetivo

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno pueda mantener el punto de ajuste estricto de 810 °C sin fluctuaciones para garantizar una reacción en estado sólido completa.

- Si su enfoque principal es la Trabajabilidad del Material: Priorice el tiempo de permanencia completo de 24 horas para descomponer completamente los volátiles, asegurando que el polvo sea químicamente estable para el moldeo.

El éxito en la fabricación de cerámicas superconductoras depende menos de la temperatura máxima en sí, y más de la estabilidad inquebrantable del entorno a lo largo del tiempo.

Tabla Resumen:

| Parámetro de Calcinación | Requisito | Rol en el Proceso |

|---|---|---|

| Temperatura | 810°C | Facilita la descomposición y la cinética de reacción en estado sólido |

| Tiempo de Permanencia | 24 Horas | Asegura la difusión atómica completa y la formación de fases |

| Atmósfera | Aire Estable | Previene la contaminación y estabiliza la oxidación del material |

| Objetivo | Pureza de Fase | Elimina volátiles para crear polvo estable para moldeo |

Mejore su Síntesis de Cerámicas Avanzadas con KINTEK

La precisión es el latido de la investigación en superconductividad. En KINTEK, entendemos que una desviación de solo unos pocos grados puede comprometer todo su lote. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de Tubos, Muflas, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para ofrecer la estabilidad térmica inquebrantable que su laboratorio requiere.

Ya sea que necesite dimensiones personalizadas para longitudes de tubo específicas o control avanzado de la atmósfera para materiales sensibles, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades únicas. Contáctenos hoy mismo para encontrar la solución térmica perfecta para su investigación y asegurar resultados consistentes y de alta pureza en cada ciclo de calcinación.

Guía Visual

Referencias

- Bilal A. Omar, Abdulsalam S. Baqi. Effects of La2O3 Nanoparticles on the Superconducting Behavior of Bi1.60 Ag0.40 Sr1.9 Ba0.1 Ca2 Cu3 O10+δ Ceramics. DOI: 10.59324/stss.2025.2(6).08

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo contribuye un horno tubular de laboratorio a la continuidad y calidad de las matrices de Mn3O4? Dominio de la unión atómica

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Cuál es la función principal de un horno tubular en la ciencia e ingeniería de materiales? Desbloquee el procesamiento preciso a alta temperatura

- ¿Qué precauciones de seguridad deben tomarse al operar un horno eléctrico horizontal? Asegure la protección del operador y del equipo

- ¿Cómo facilita un horno de resistencia tubular la pirólisis de biomasa? Producción de biocarbón de alta pureza

- ¿Cuál es la función clave de un horno tubular para la austenización de AHSS? Pruebas de precisión para acero de alta resistencia

- ¿Cómo influyen las condiciones de trabajo de la cámara del horno en la elección de un horno tubular? Optimice el rendimiento y el costo

- ¿Cuáles son las características clave de diseño de un horno tubular partido? Desbloquee un acceso superior para experimentos complejos