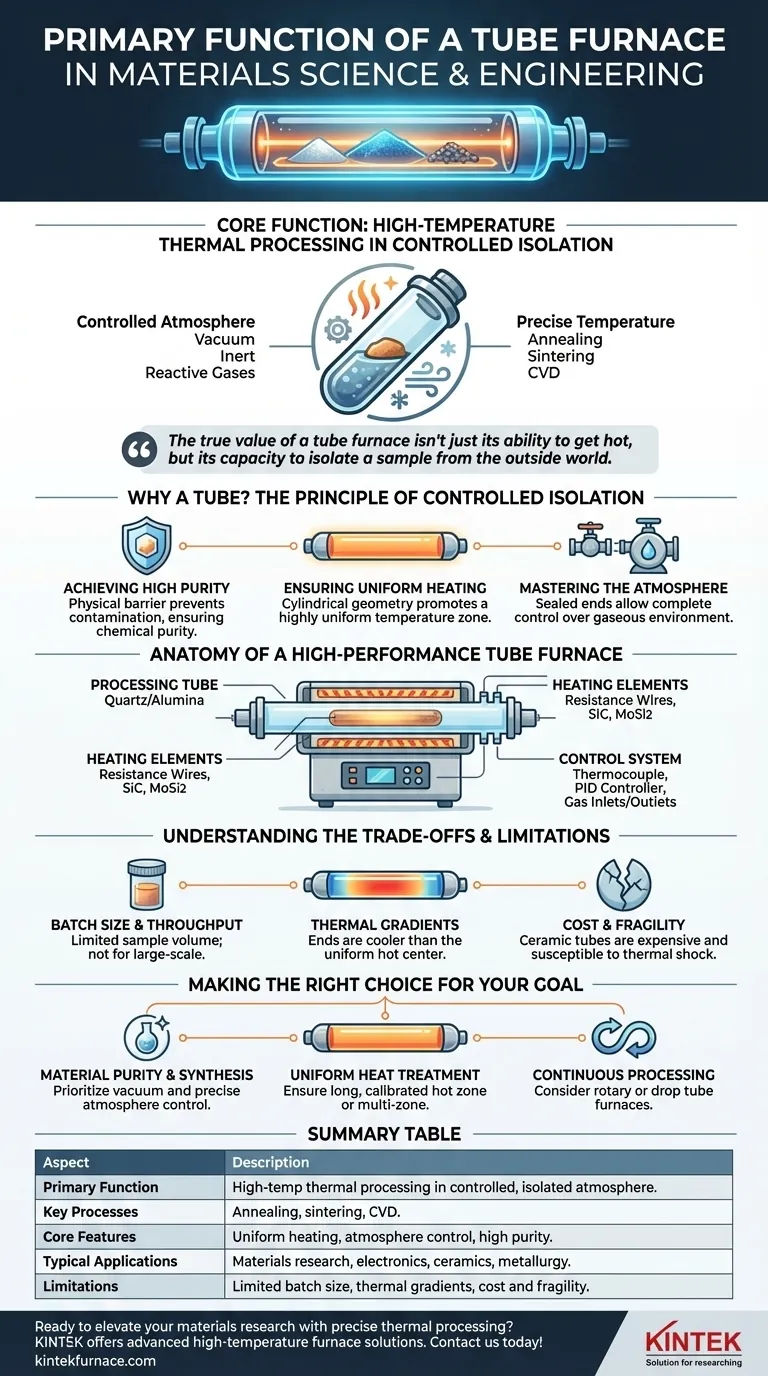

En esencia, la función principal de un horno tubular es realizar el procesamiento térmico a alta temperatura de materiales dentro de un entorno atmosférico estrechamente controlado y aislado. Es una herramienta indispensable en la ciencia y la ingeniería de materiales para procesos de síntesis y tratamiento como el recocido, la sinterización y la deposición química de vapor, donde tanto la temperatura como la atmósfera circundante deben gestionarse con precisión para lograr propiedades específicas del material.

El verdadero valor de un horno tubular no es solo su capacidad para calentarse, sino su capacidad para aislar una muestra del mundo exterior. Este control sobre la atmósfera de procesamiento es la característica crítica que permite la creación y el refinamiento de materiales avanzados.

¿Por qué un tubo? El principio del aislamiento controlado

El diseño de un horno tubular está específicamente diseñado para resolver uno de los mayores desafíos en la ciencia de materiales: prevenir reacciones no deseadas. La cámara tubular es la clave para crear un entorno prístino y personalizable, separado de los elementos calefactores y del aire ambiente.

Lograr una alta pureza

La muestra se coloca dentro del tubo, que actúa como una barrera física. Esto previene la contaminación de los elementos calefactores o del aislamiento, asegurando la pureza química del material que se está procesando.

Esta separación es fundamental para materiales sensibles donde incluso trazas de impurezas pueden alterar drásticamente las propiedades eléctricas, mecánicas u ópticas finales.

Garantizar un calentamiento uniforme

La geometría cilíndrica del horno, con elementos calefactores envueltos alrededor del exterior del tubo, promueve una zona de temperatura altamente uniforme a lo largo de la parte central del tubo.

Esta uniformidad es esencial para procesos como el recocido, donde se requiere un crecimiento de cristales consistente o un alivio de tensiones en toda la muestra.

Dominar la atmósfera

Los extremos sellados del tubo permiten un control completo sobre el entorno gaseoso alrededor de la muestra.

Esto puede ser un vacío, creado por una bomba para eliminar gases reactivos como el oxígeno. También puede ser un gas inerte específico como argón o nitrógeno para proporcionar un ambiente neutro, o un gas reactivo para causar intencionalmente una reacción química, como oxidación o carburación.

Anatomía de un horno tubular de alto rendimiento

Varios componentes clave trabajan en conjunto para proporcionar este nivel de control preciso. Comprenderlos revela cómo el horno cumple su función.

El tubo de procesamiento

Este es el corazón del horno. Los tubos suelen estar hechos de materiales como cuarzo para temperaturas más bajas (hasta ~1200 °C) o alúmina de alta pureza y otras cerámicas para temperaturas más altas (1200 °C a 1800 °C+). El material se elige en función de los requisitos de temperatura y la compatibilidad química con la muestra.

Los elementos calefactores

Estos componentes generan el calor. Los elementos comunes incluyen cables de resistencia, barras de carburo de silicio (SiC) o barras de disiliciuro de molibdeno (MoSi2), que se colocan alrededor del tubo de proceso para garantizar una transferencia de calor eficiente y uniforme.

El sistema de control

Se inserta un termopar cerca de la muestra para proporcionar una retroalimentación de temperatura precisa y en tiempo real a un controlador PID. Este sistema mantiene la temperatura establecida con muy alta precisión.

La atmósfera se gestiona a través de entradas y salidas de gas conectadas a controladores de flujo másico y bombas de vacío, lo que permite condiciones ambientales programables.

Comprender las ventajas y limitaciones

Aunque es potente, un horno tubular es una herramienta especializada con limitaciones inherentes. No es la solución óptima para todas las aplicaciones de calentamiento.

Tamaño de lote y rendimiento

La geometría tubular limita intrínsecamente el tamaño y el volumen de la muestra. Para la producción industrial a gran escala, los hornos de caja u otras configuraciones suelen ser más adecuados debido a su mayor capacidad.

Gradientes térmicos

Aunque la zona central es altamente uniforme, los extremos del tubo siempre estarán más fríos que el centro. Esto crea un gradiente de temperatura que debe tenerse en cuenta, a menudo asegurándose de que la muestra se coloque completamente dentro de la zona caliente uniforme calibrada.

Costo y fragilidad

Los tubos cerámicos de alta pureza, especialmente los fabricados para temperaturas extremas o grandes diámetros, pueden ser caros y son susceptibles al choque térmico. Un manejo inadecuado o ciclos de calentamiento/enfriamiento excesivamente rápidos pueden hacer que se agrieten, lo que lleva a un tiempo de inactividad costoso.

Tomar la decisión correcta para su objetivo

Seleccionar y utilizar un horno tubular de manera efectiva requiere alinear sus capacidades con su objetivo específico de investigación o producción.

- Si su enfoque principal es la pureza del material y la síntesis controlada: Priorice un sistema con excelentes capacidades de vacío y control preciso de la atmósfera para evitar cualquier reacción química no deseada.

- Si su enfoque principal es el tratamiento térmico uniforme como el recocido: Asegúrese de que el horno tenga una zona caliente larga y calibrada y utilice un horno multizona para una mayor precisión de temperatura en muestras más grandes.

- Si su enfoque principal es el procesamiento continuo: Considere variantes especializadas como hornos rotatorios o de tubo de caída que están diseñados para manipular polvos y granulados en un flujo continuo.

Al dominar los principios de la atmósfera y la temperatura controladas, el horno tubular se convierte en una herramienta poderosa para ampliar los límites de lo que los materiales pueden hacer.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Función principal | Procesamiento térmico a alta temperatura en una atmósfera controlada y aislada para la síntesis y el tratamiento de materiales. |

| Procesos clave | Recocido, sinterización, deposición química de vapor (CVD). |

| Características principales | Calentamiento uniforme, control de la atmósfera (vacío, gases inertes, reactivos), alta pureza. |

| Aplicaciones típicas | Investigación de materiales, electrónica, cerámica, metalurgia. |

| Limitaciones | Tamaño de lote limitado, gradientes térmicos en los extremos del tubo, costo y fragilidad de los tubos. |

¿Listo para elevar su investigación de materiales con un procesamiento térmico preciso? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios académicos e industriales. Nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos tubulares pueden mejorar sus procesos de síntesis y tratamiento de materiales con un control y confiabilidad superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio