En esencia, los hornos tubulares sirven como instrumentos de alta precisión para el tratamiento térmico, creando un ambiente térmico estrechamente controlado para alterar deliberadamente las propiedades de los materiales. Son indispensables para procesos donde la uniformidad de la temperatura, el control atmosférico y la prevención de la contaminación son críticos para lograr características específicas del material en metales, cerámicas y otros materiales avanzados.

El papel definitorio de un horno tubular no es simplemente generar altas temperaturas, sino proporcionar un ambiente sellado, uniforme y controlable. Este aislamiento dentro del tubo es lo que permite modificaciones avanzadas de materiales que son difíciles de lograr con otros tipos de hornos.

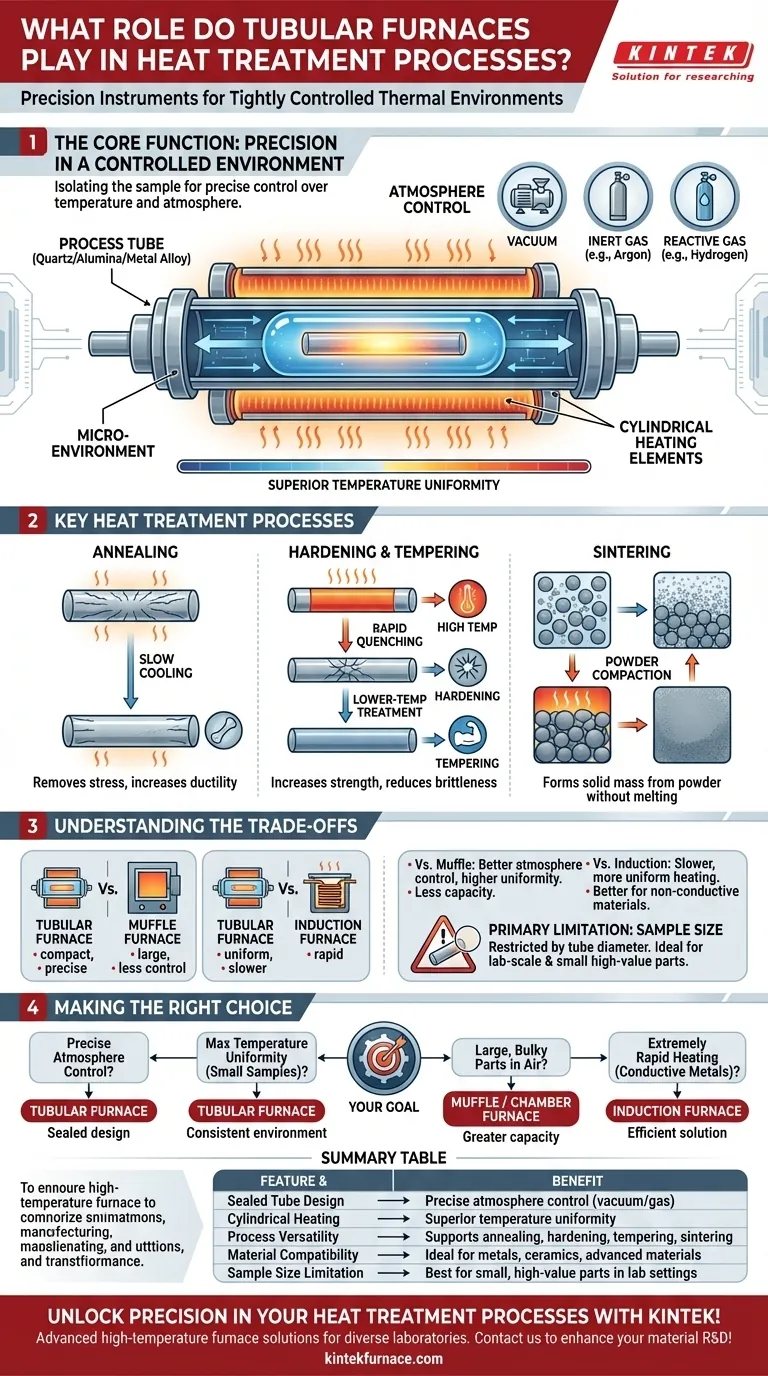

La Función Principal: Precisión en un Ambiente Controlado

Las capacidades únicas de un horno tubular provienen directamente de su diseño, que se centra en un tubo de proceso. Esta diferencia fundamental lo distingue de los hornos "de caja" o "de mufla" de propósito más general.

El Papel Central del Tubo de Proceso

La muestra no se coloca en una cámara abierta; se coloca dentro de un tubo, típicamente hecho de cuarzo, alúmina o una aleación metálica. Este tubo actúa como un microambiente, aislando el material de los elementos calefactores y de la atmósfera exterior.

Los tubos de cuarzo son especialmente comunes debido a su alta estabilidad térmica, inercia química y baja expansión térmica, lo que evita el agrietamiento durante cambios rápidos de temperatura.

Lograr una Uniformidad de Temperatura Superior

Los elementos calefactores se disponen cilíndricamente alrededor del tubo de proceso. Esta configuración crea una zona de temperatura altamente uniforme a lo largo de la longitud central del tubo, asegurando que toda la muestra experimente las mismas condiciones térmicas. Esta uniformidad es crucial para obtener resultados consistentes y repetibles.

Permitir el Control Atmosférico

La naturaleza sellada del tubo es su característica más potente. Permite a los operadores crear una atmósfera específica alrededor de la muestra. Esto puede implicar hacer vacío para eliminar gases reactivos como el oxígeno, o introducir gases inertes específicos (por ejemplo, Argón) o reactivos (por ejemplo, Hidrógeno) para influir en las reacciones químicas durante el tratamiento térmico.

Procesos Clave de Tratamiento Térmico en Hornos Tubulares

Este control preciso sobre la temperatura y la atmósfera hace que los hornos tubulares sean ideales para una variedad de aplicaciones sensibles de tratamiento térmico.

Recocido

Este proceso implica calentar un material y luego enfriarlo lentamente para eliminar tensiones internas y aumentar su ductilidad (capacidad de deformarse sin fracturarse). Un horno tubular permite un control muy preciso sobre estas velocidades de enfriamiento lentas.

Temple y Revenido

El temple aumenta la resistencia de un metal calentándolo a alta temperatura y luego enfriándolo rápidamente (templado). El revenido es un tratamiento posterior, a menor temperatura, utilizado para reducir la fragilidad que puede causar el templado. El control preciso de la temperatura de un horno tubular es clave para alcanzar los objetivos exactos para ambos procesos.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de un polvo usando calor, sin fundirlo hasta el punto de licuefacción. Los hornos tubulares se utilizan ampliamente para sinterizar cerámicas y polvos metálicos, especialmente cuando se requiere una atmósfera controlada para evitar la oxidación.

Comprendiendo las Ventajas y Desventajas: Hornos Tubulares vs. Otros

Aunque potentes, un horno tubular no siempre es la herramienta adecuada. Comprender su relación con otros tipos de hornos es clave para tomar una decisión informada.

Hornos Tubulares vs. Hornos de Mufla

Los hornos de mufla (o de cámara) son "cajas calientes" de uso general adecuadas para calentar materiales al aire. Si bien pueden manejar piezas más grandes o de forma más irregular, ofrecen un control atmosférico muy limitado y una menor uniformidad de temperatura en comparación con un horno tubular.

Hornos Tubulares vs. Hornos de Inducción

Los hornos de inducción calientan materiales conductores directa y muy rápidamente utilizando un campo electromagnético. Son extremadamente eficientes para procesos como el templado rápido. Sin embargo, los hornos tubulares son superiores para aplicaciones que requieren un calentamiento más lento y altamente uniforme de toda la muestra o para procesar materiales no conductores como las cerámicas.

Limitación Principal: Tamaño de la Muestra

La desventaja más significativa de un horno tubular es su volumen de muestra limitado. El diámetro del tubo de proceso restringe inherentemente el tamaño de los componentes que pueden ser tratados, haciéndolos más adecuados para trabajos a escala de laboratorio, investigación o el procesamiento de piezas pequeñas y de alto valor.

Tomar la Decisión Correcta para su Objetivo

La selección del horno correcto depende completamente de los requisitos específicos de su proceso de tratamiento térmico.

- Si su enfoque principal es el control preciso de la atmósfera (vacío o gas específico): Un horno tubular es la elección esencial debido a su diseño de tubo sellado.

- Si su enfoque principal es la máxima uniformidad de temperatura para muestras pequeñas: Un horno tubular proporciona el ambiente térmico más consistente y repetible.

- Si su enfoque principal es el procesamiento de piezas grandes, voluminosas o numerosas al aire: Un horno de mufla o de cámara ofrece mayor capacidad y practicidad.

- Si su enfoque principal es el calentamiento extremadamente rápido de metales conductores: Un horno de inducción es la solución más eficiente.

Comprender estos principios fundamentales garantiza que seleccione no solo un horno, sino la herramienta precisa para lograr las propiedades de material deseadas.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Diseño de Tubo Sellado | Permite un control preciso de la atmósfera (vacío o gas) |

| Calentamiento Cilíndrico | Proporciona una uniformidad de temperatura superior |

| Versatilidad del Proceso | Soporta recocido, temple, revenido y sinterización |

| Compatibilidad de Materiales | Ideal para metales, cerámicas y materiales avanzados |

| Limitación del Tamaño de la Muestra | Mejor para piezas pequeñas y de alto valor en entornos de laboratorio |

¡Libere la precisión en sus procesos de tratamiento térmico con KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos tubulares pueden mejorar su investigación y desarrollo de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión