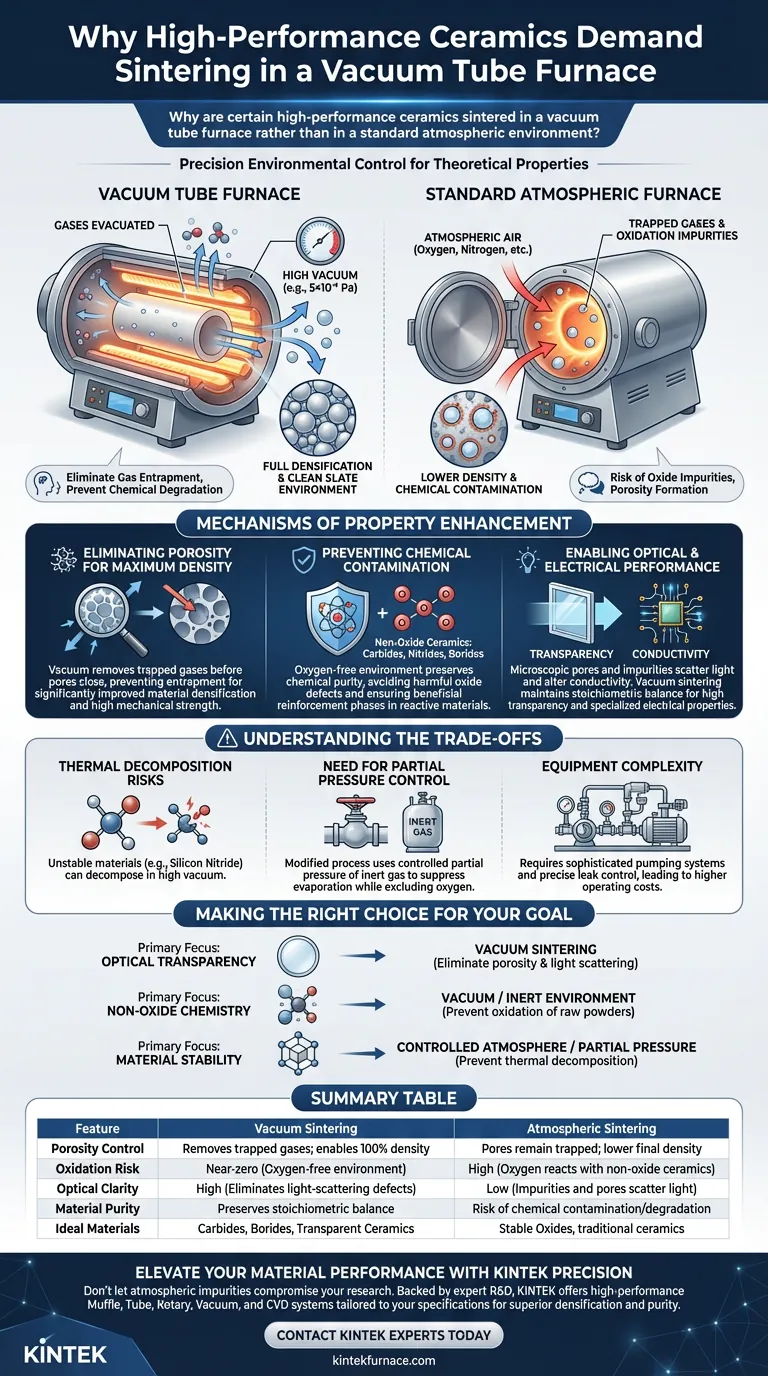

Las cerámicas de alto rendimiento requieren un control ambiental preciso para lograr sus propiedades teóricas. El sinterizado en un horno de tubo de vacío se elige principalmente para eliminar el atrapamiento de gas dentro del material y prevenir la degradación química. A diferencia de los hornos atmosféricos estándar, un ambiente de vacío elimina el aire de los poros para garantizar una densificación completa y protege los materiales reactivos de la oxidación o nitrificación no deseadas a altas temperaturas.

El sinterizado en vacío no se trata simplemente de calentar; se trata de crear un ambiente de "pizarra limpia". Al evacuar activamente los gases, el proceso previene la formación de impurezas de óxido y colapsa los poros que de otro modo destruirían la transparencia, la resistencia mecánica y la conductividad eléctrica del material.

Mecanismos de mejora de las propiedades

Eliminación de la porosidad para una densidad máxima

El principal beneficio físico de un ambiente de vacío es la eliminación de los gases atrapados en los poros cerrados entre las partículas del material. En un horno atmosférico, las bolsas de aire pueden quedar selladas dentro de la cerámica a medida que se densifica, lo que impide que el material se contraiga por completo.

Al reducir la presión, el vacío extrae eficazmente estos gases antes de que se cierren los poros. Esto conduce a una mejora significativa de la densificación del material, que es un requisito previo para una alta resistencia mecánica.

Prevención de la contaminación química

Muchas cerámicas avanzadas, como los carburos, nitruros y boruros, son altamente reactivas con el oxígeno a temperaturas de sinterizado (que a menudo superan los 1700 °C). Calentar estos materiales en aire estándar provoca una oxidación inmediata, formando impurezas que degradan el rendimiento.

Un horno de tubo de vacío proporciona un ambiente libre de oxígeno. Esto preserva la pureza química de las materias primas, asegurando que las reacciones (como las que ocurren entre el carburo de silicio y el carburo de boro) produzcan fases de refuerzo beneficiosas en lugar de defectos de óxido perjudiciales.

Habilitación del rendimiento óptico y eléctrico

Para las cerámicas funcionales, la pureza está directamente relacionada con el rendimiento. Si una cerámica está destinada a ser transparente, incluso los poros microscópicos o las inclusiones de óxido dispersarán la luz y arruinarán la claridad óptica.

De manera similar, para materiales eléctricos o termoeléctricos como las aleaciones de silicio-germanio (SiGe), la oxidación altera la conductividad del material. El sinterizado en vacío mantiene el equilibrio estequiométrico requerido para propiedades eléctricas especializadas y alta transparencia.

Comprensión de las compensaciones: volatilidad y estabilidad

Si bien el sinterizado en vacío ofrece una pureza superior, introduce desafíos termodinámicos que deben gestionarse.

Riesgos de descomposición térmica

No todos los materiales permanecen estables en alto vacío a altas temperaturas. Por ejemplo, el nitruro de silicio es termodinámicamente inestable en estas condiciones y puede descomponerse en silicio y gas nitrógeno.

La necesidad de control de la presión parcial

Para contrarrestar la descomposición, el proceso de "vacío" a menudo se modifica para incluir una presión parcial controlada de gas inerte (como nitrógeno o argón de alta pureza). Esto suprime la evaporación de elementos volátiles al tiempo que excluye el oxígeno.

Complejidad del equipo

Los hornos de tubo de vacío son significativamente más complejos y costosos de operar que los hornos atmosféricos. Requieren sistemas de bombeo sofisticados y un control de fugas preciso para mantener los niveles de presión necesarios (por ejemplo, 5 × 10⁻² Pa) durante ciclos largos.

Tomar la decisión correcta para su objetivo

Para determinar si el sinterizado en vacío es el enfoque correcto para su aplicación, evalúe las restricciones específicas de su material.

- Si su enfoque principal es la transparencia óptica: Debe utilizar el sinterizado en vacío para evacuar completamente los gases atrapados y eliminar la porosidad que causa la dispersión de la luz.

- Si su enfoque principal es la química no óxida: Necesita un ambiente de vacío o inerte para evitar que los polvos cerámicos crudos (como el carburo de silicio o el carburo de boro) reaccionen con el oxígeno atmosférico.

- Si su enfoque principal es la estabilidad del material (por ejemplo, nitruro de silicio): Debe utilizar un horno capaz de atmósfera controlada o presión parcial en lugar de alto vacío para prevenir la descomposición térmica.

El rendimiento final del material rara vez está limitado por los ingredientes crudos, sino por la pureza del entorno en el que se fusionan.

Tabla resumen:

| Característica | Sinterizado en vacío | Sinterizado atmosférico |

|---|---|---|

| Control de porosidad | Elimina gases atrapados; permite una densidad del 100% | Los poros permanecen atrapados; menor densidad final |

| Riesgo de oxidación | Casi nulo (ambiente libre de oxígeno) | Alto (el oxígeno reacciona con cerámicas no óxidas) |

| Claridad óptica | Alta (elimina defectos de dispersión de la luz) | Baja (las impurezas y los poros dispersan la luz) |

| Pureza del material | Preserva el equilibrio estequiométrico | Riesgo de contaminación/degradación química |

| Materiales ideales | Carburos, Boruros, Cerámicas transparentes | Óxidos estables, cerámicas tradicionales |

Mejore el rendimiento de su material con KINTEK Precision

No permita que las impurezas atmosféricas comprometan la calidad de su investigación o producción. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento adaptados a sus especificaciones exactas. Ya sea que su objetivo sea la densidad teórica en cerámicas avanzadas o propiedades eléctricas especializadas, nuestros hornos de laboratorio personalizables de alta temperatura proporcionan el ambiente de "pizarra limpia" que sus materiales requieren.

¿Listo para lograr una densificación y pureza superiores?

Póngase en contacto con los expertos de KINTEK hoy mismo para encontrar la solución de procesamiento térmico perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo influye el control programado del horno tubular de alta temperatura en el carbono poroso? Perspectivas expertas sobre la geometría de los poros

- ¿Cuál es el papel específico de un horno tubular en la síntesis y encapsulación de carbono de aleaciones de NiMo? Explicado

- ¿Qué ventajas ofrece un horno de tubo de caída sobre otros tipos de hornos? Desbloquee la precisión en el análisis térmico de partículas

- ¿Cuáles son las ventajas de los hornos de tubo de corindón? Desbloquee el procesamiento de alta temperatura y resistente a la corrosión

- ¿Cuál es la temperatura máxima que puede alcanzar un horno tubular de alta temperatura? Hasta 1800°C para necesidades de laboratorio avanzadas

- ¿Cómo funciona un horno tubular vertical de lecho fluidizado? Consiga una eficiencia y uniformidad de calentamiento superiores

- ¿Cuáles son las industrias principales que utilizan hornos tubulares partidos? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Por qué se requiere un horno tubular con nitrógeno en flujo para la pirólisis de Cu/Zn-SAN? Lograr dispersión atómica