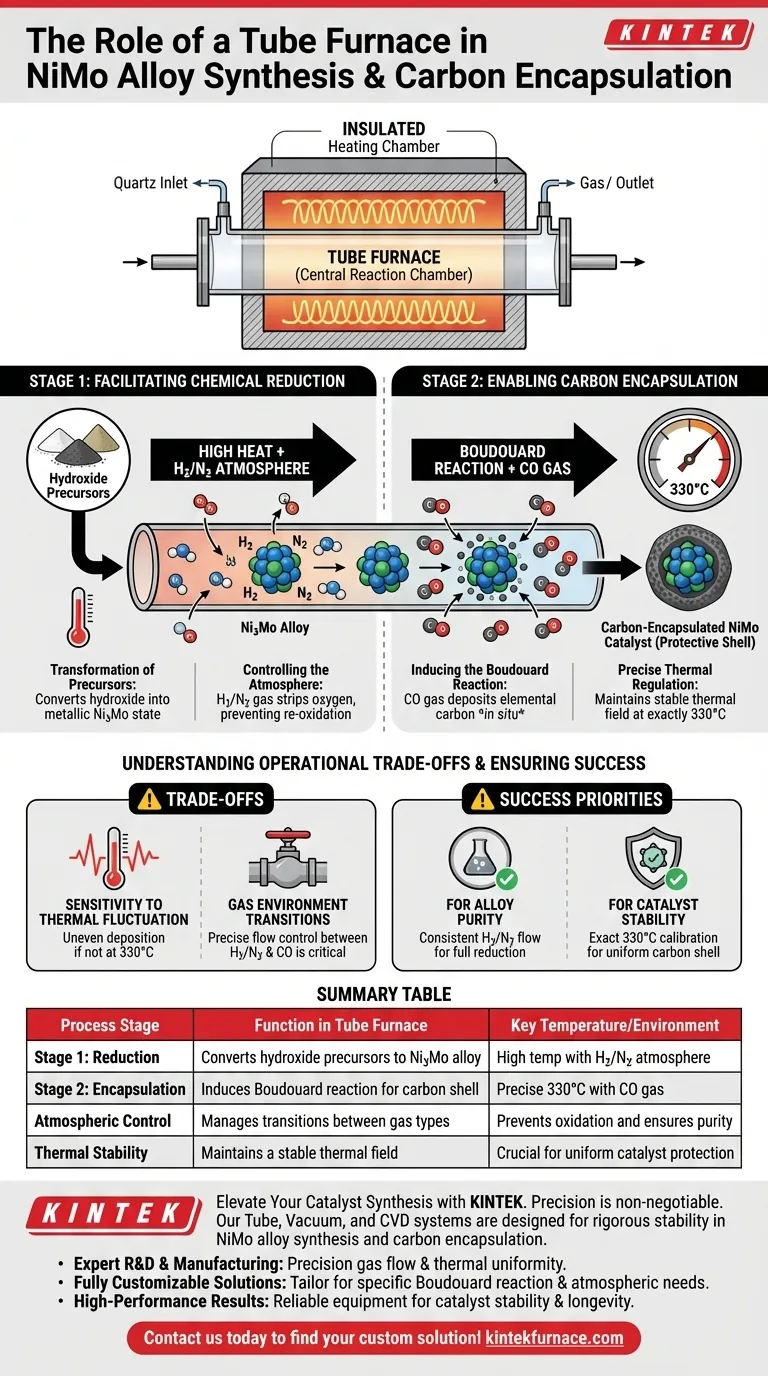

El horno tubular sirve como la cámara de reacción central para la síntesis y estabilización de catalizadores de aleación NiMo. Su función específica es proporcionar un entorno de alta temperatura estrictamente controlado que primero reduce los precursores de hidróxido a un estado metálico de Ni3Mo y, posteriormente, mantiene las condiciones térmicas precisas requeridas para encerrar la aleación en una capa protectora de carbono.

El horno tubular funciona como un reactor de doble etapa: primero facilita la reducción química de los precursores bajo una atmósfera de gas específica y luego estabiliza la temperatura exactamente a 330 °C para impulsar la reacción de Boudouard para la encapsulación de carbono.

Etapa 1: Facilitación de la Reducción Química

Transformación de Precursores

La función principal del horno tubular en la etapa inicial es convertir los precursores de hidróxido en una forma metálica utilizable.

Al aplicar calor alto, el horno impulsa la transformación química necesaria para lograr el estado específico de aleación Ni3Mo.

Control de la Atmósfera

Este proceso de reducción no ocurre en aire estándar; requiere un entorno especializado.

El horno tubular permite la introducción de una atmósfera de hidrógeno/nitrógeno (H2/N2), que es esencial para eliminar el oxígeno de los precursores y prevenir la reoxidación.

Etapa 2: Habilitación de la Encapsulación de Carbono

Inducción de la Reacción de Boudouard

Una vez formada la aleación, el horno facilita un proceso secundario conocido como la reacción de Boudouard.

Se introduce monóxido de carbono (CO) en el tubo, que reacciona para depositar carbono elemental directamente sobre las partículas de la aleación.

Regulación Térmica Precisa

El éxito de esta encapsulación depende completamente de la estabilidad térmica.

El horno tubular debe mantener un campo térmico preciso y estable a 330 °C, ya que la desviación de esta temperatura puede afectar la eficiencia de la reacción.

Formación de la Capa Protectora

El resultado de esta reacción controlada térmicamente es la deposición in situ de carbono.

Esto forma una capa protectora de carbono alrededor de las partículas de Ni3Mo, lo cual es fundamental para la estabilidad y longevidad del catalizador.

Comprensión de las Compensaciones Operativas

Sensibilidad a la Fluctuación Térmica

La dependencia de la reacción de Boudouard crea una estricta dependencia de la precisión de la temperatura.

Si el horno tubular no logra mantener el campo térmico exactamente a 330 °C, la deposición de la capa de carbono puede ser desigual o insuficiente, comprometiendo la protección del catalizador.

Transiciones del Entorno de Gas

El proceso requiere cambiar de una atmósfera reductora (H2/N2) a una atmósfera rica en carbono (CO).

Esta transición exige un control preciso del flujo dentro del horno para garantizar que las distintas etapas de reducción y encapsulación no interfieran entre sí.

Garantía del Éxito de la Síntesis

Para maximizar la calidad de sus aleaciones de NiMo, considere las siguientes prioridades operativas:

- Si su enfoque principal es la Pureza de la Aleación: Asegúrese de que el horno mantenga un flujo constante de H2/N2 durante la fase de calentamiento inicial para reducir completamente los precursores de hidróxido.

- Si su enfoque principal es la Estabilidad del Catalizador: Verifique que la calibración del horno sea exacta a 330 °C para garantizar una capa protectora de carbono uniforme a través de la reacción de Boudouard.

Dominar los controles térmicos y atmosféricos del horno tubular es el factor más importante para producir catalizadores de NiMo encapsulados en carbono de alto rendimiento.

Tabla Resumen:

| Etapa del Proceso | Función en el Horno Tubular | Temperatura/Entorno Clave |

|---|---|---|

| Etapa 1: Reducción | Convierte precursores de hidróxido en aleación Ni3Mo | Alta temperatura con atmósfera de $H_2/N_2$ |

| Etapa 2: Encapsulación | Induce la reacción de Boudouard para la capa de carbono | Preciso $330^{\circ}C$ con gas $CO$ |

| Control Atmosférico | Gestiona las transiciones entre tipos de gas | Previene la oxidación y asegura la pureza |

| Estabilidad Térmica | Mantiene un campo térmico estable | Crucial para la protección uniforme del catalizador |

Mejore su Síntesis de Catalizadores con KINTEK

La precisión es innegociable cuando su investigación depende de campos térmicos exactos y transiciones atmosféricas precisas. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para mantener la rigurosa estabilidad requerida para la síntesis de aleaciones de NiMo y la encapsulación de carbono.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros hornos de alta temperatura están diseñados para un flujo de gas y una uniformidad térmica de precisión.

- Soluciones Totalmente Personalizables: Adapte su horno para satisfacer necesidades de investigación específicas, desde la estabilidad de la reacción de Boudouard hasta atmósferas reductoras especializadas.

- Resultados de Alto Rendimiento: Garantice la estabilidad y longevidad del catalizador con equipos confiables y de confianza para profesionales de laboratorio en todo el mundo.

¿Listo para lograr un control térmico superior para su próximo proyecto de síntesis? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Sun Seo Jeon, Hyunjoo Lee. Degradation of NiMo Catalyst Under Intermittent Operation of Anion Exchange Membrane Water Electrolyzer and its Mitigation by Carbon Encapsulation. DOI: 10.1002/aenm.202501800

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se utiliza una bomba de vacío para tratar el reactor tubular antes del CVD de g-C3N4? Garantizar el crecimiento de películas delgadas de alta pureza

- ¿Cuál es la función principal de un horno tubular para cintas REBCO? Encuentra los umbrales críticos de 175 °C

- ¿Por qué se requiere un flujo estable de nitrógeno en un horno tubular para la carbonización de hidrocarbón? Asegura una alta pureza de carbono

- ¿Por qué es necesario un sistema de control de flujo de gas para DTF? Optimizar el tiempo de residencia y el análisis de combustión completa

- ¿Qué papel juega un horno tubular en la pirólisis de marcos de triazina covalente? Optimice su síntesis de carbono

- ¿Cuál es el papel de un horno tubular industrial en el tratamiento térmico de lodos municipales? Perspectivas de laboratorio de expertos

- ¿Cuál es la función principal de un horno tubular en la ciencia e ingeniería de materiales? Desbloquee el procesamiento preciso a alta temperatura

- ¿Cómo contribuyen los hornos de tubo a las reacciones de transporte y a la producción de cristales? Domine la síntesis de alta pureza con control de precisión