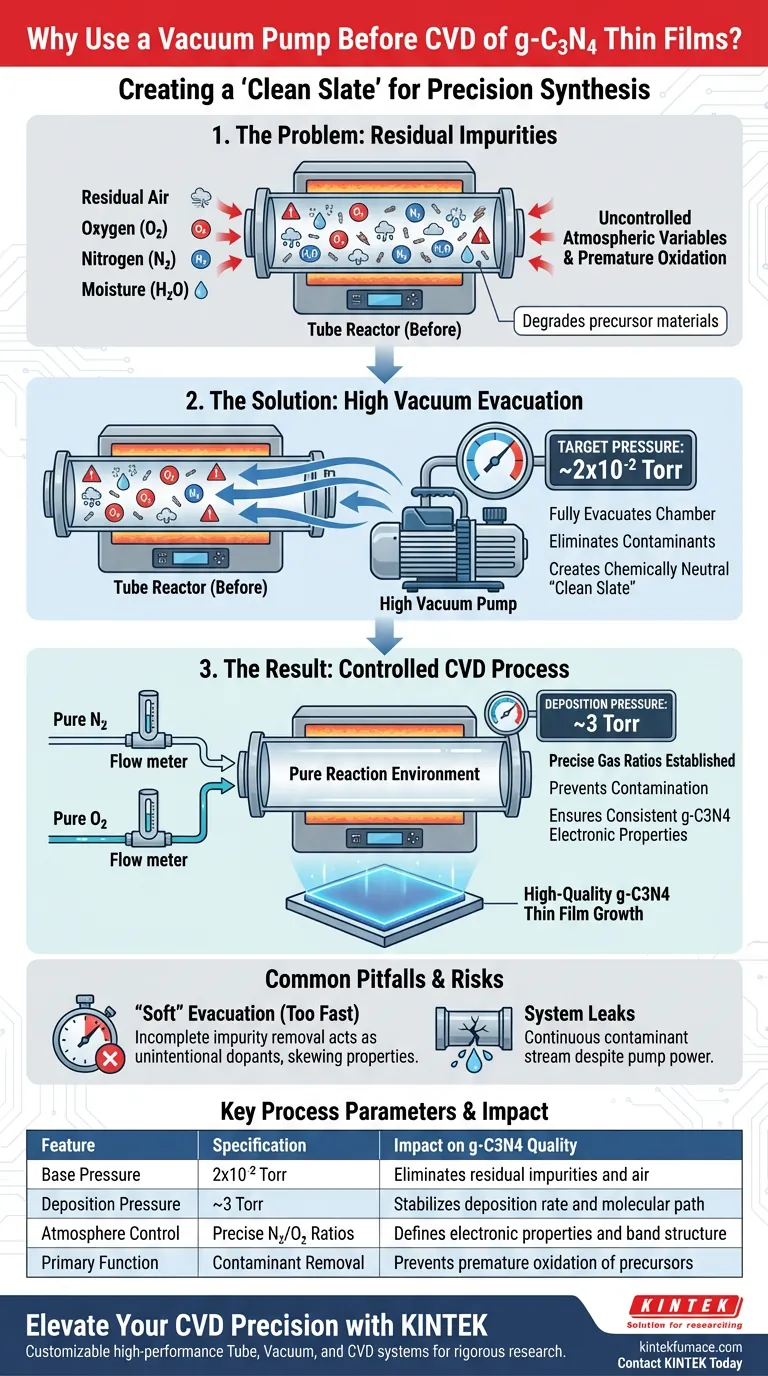

La función crítica de la bomba de vacío es evacuar completamente el reactor tubular, eliminando el aire residual y los gases impuros antes de que comience el proceso de deposición. Al reducir la presión de la cámara a aproximadamente 2x10^-2 Torr, el sistema elimina las variables atmosféricas incontroladas. Esto asegura que la mezcla de gases introducida posteriormente (típicamente Nitrógeno y Oxígeno) mantenga una proporción precisa, previniendo la contaminación que de otro modo alteraría la composición química y las propiedades electrónicas de las películas delgadas de nitruro de carbono grafítico (g-C3N4).

Una bomba de vacío crea un entorno de "pizarra limpia" al eliminar los gases atmosféricos impredecibles. Esta base es innegociable para lograr las proporciones de gas exactas requeridas para sintetizar películas de alta calidad con comportamientos electrónicos consistentes.

Establecimiento de un Entorno de Reacción Puro

Eliminación de Impurezas Residuales

El papel principal del sistema de vacío es purgar el tubo del horno de todos los gases de fondo. Sin este paso, la cámara contiene concentraciones aleatorias de nitrógeno, oxígeno y humedad presentes en el aire ambiente.

La bomba de alto vacío reduce la presión interna a un objetivo de aproximadamente 2x10^-2 Torr. Esta evacuación exhaustiva asegura que el entorno inicial sea químicamente neutro.

Prevención de Reacciones Prematuras

Si queda aire residual en la cámara, el oxígeno presente puede reaccionar de forma impredecible con los precursores.

Esta "oxidación prematura" degrada los materiales precursores antes de que comience el proceso real de Deposición Química en Fase Vapor (CVD). La evacuación previene estas reacciones secundarias incontroladas, asegurando que el precursor contribuya únicamente al crecimiento deseado de la película.

Control Crítico de las Proporciones de Gas

Establecimiento de la Base para los Gases del Proceso

Para las películas delgadas de g-C3N4, la síntesis a menudo requiere una atmósfera mixta específica, como una proporción precisa de Nitrógeno (N2) a Oxígeno (O2).

No se puede establecer esta proporción precisa si el reactor ya está lleno de aire de composición desconocida. La bomba de vacío despeja el escenario, permitiendo a los operadores introducir los gases del proceso en un vacío, garantizando que la mezcla sea exacta.

Regulación de la Presión de Deposición

Una vez que la cámara está evacuada, el sistema se regula a una presión de deposición controlada (a menudo alrededor de 3 Torr).

El paso de vacío proporciona la base física requerida para alcanzar este estado. Al comenzar desde un alto vacío y rellenar hasta 3 Torr con gases de proceso puros, se controla la trayectoria libre media de las moléculas, estabilizando la tasa de deposición.

Errores Comunes y Compromisos

El Riesgo de Evacuación "Suave"

Un error común es no alcanzar la presión base suficiente (2x10^-2 Torr) antes de iniciar el flujo de gas para ahorrar tiempo.

Si la evacuación es incompleta, permanecen impurezas traza. Estas impurezas actúan como dopantes no intencionales, que pueden alterar drásticamente las propiedades electrónicas de la película delgada final, lo que lleva a un rendimiento deficiente del dispositivo.

Integridad del Sistema vs. Potencia de la Bomba

Una bomba potente no puede compensar un reactor tubular con fugas.

Confiar únicamente en la velocidad de la bomba sin verificar la integridad del sellado puede llevar a un equilibrio dinámico en el que el aire entra tan rápido como se extrae. Esto introduce un flujo continuo de contaminantes a pesar de que la lectura de presión parezca baja.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la deposición de películas delgadas de g-C3N4 de alta calidad, considere las siguientes prioridades operativas:

- Si su enfoque principal es la Pureza Química: Asegúrese de que el sistema de vacío alcance una presión base estable de al menos 2x10^-2 Torr para eliminar completamente el aire residual antes de calentar.

- Si su enfoque principal es la Consistencia Electrónica: controle estrictamente el proceso de rellenado después de la evacuación para mantener la proporción exacta de N2/O2, ya que esto dicta la estructura de bandas de la película.

Dominar la etapa inicial de vacío es la forma más efectiva de garantizar la reproducibilidad en la síntesis de películas delgadas por CVD.

Tabla Resumen:

| Característica del Proceso | Especificación/Requisito | Impacto en la Calidad del g-C3N4 |

|---|---|---|

| Presión Base Objetivo | 2x10^-2 Torr | Elimina impurezas residuales y aire |

| Presión de Deposición | ~3 Torr | Estabiliza la tasa de deposición y la trayectoria molecular |

| Control de Atmósfera | Proporciones Precisas de N2/O2 | Define las propiedades electrónicas y la estructura de bandas |

| Función Principal | Eliminación de Contaminantes | Previene la oxidación prematura de los precursores |

Mejore la Precisión de su CVD con KINTEK

No permita que las impurezas residuales comprometan la síntesis de sus películas delgadas. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas de la investigación de g-C3N4. Ya sea que necesite una regulación precisa de la presión o un control térmico avanzado, nuestros hornos de alta temperatura de laboratorio proporcionan el entorno confiable que sus materiales merecen.

¿Listo para optimizar su proceso de deposición? Contacte a KINTEK Hoy Mismo para Consultar a Nuestros Expertos

Guía Visual

Referencias

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Cómo facilita un horno tubular horizontal el recocido en un solo paso de los nanobifosfatos BZSM? Control Térmico Experto

- ¿Cómo contribuye un horno tubular de atmósfera controlada a la carbonización de In2O3/C? Optimice sus compuestos

- ¿Qué papel juega un horno tubular horizontal en la investigación de la adsorción de metales pesados? Guía de simulación térmica de precisión

- ¿Cómo se utilizan los hornos tubulares de lecho fluidizado vertical en el manejo y procesamiento de materiales? Logre un procesamiento térmico uniforme para polvos

- ¿Qué factores deben considerarse al comprar un horno de tubo de caída? Especificaciones clave para precisión y eficiencia

- ¿Qué papel juega un horno tubular de laboratorio en la investigación geológica y mineralógica? Desbloquea los secretos de la Tierra con precisión

- ¿Por qué se utiliza un horno de reducción tubular para la pre-reducción de catalizadores CeAlOx/NiO/Ni-foam? Preparación Esencial del Catalizador

- ¿Cuál es el propósito principal de utilizar un horno tubular para la calcinación de zeolitas? Lograr una desaminación precisa