En esencia, un horno tubular de lecho fluidizado vertical es una herramienta altamente especializada utilizada para el procesamiento térmico preciso y uniforme de polvos y materiales granulares. Sus aplicaciones van desde el secado y la sinterización de polvos industriales comunes hasta la síntesis de materiales avanzados como el grafeno y las cerámicas en entornos de atmósfera controlada.

El verdadero valor del horno reside en su combinación única de tecnologías: fusiona la transferencia de calor uniforme de un lecho fluidizado con el control preciso de temperatura y atmósfera de un horno tubular sellado, resolviendo el problema común del calentamiento inconsistente en el procesamiento estático de polvos.

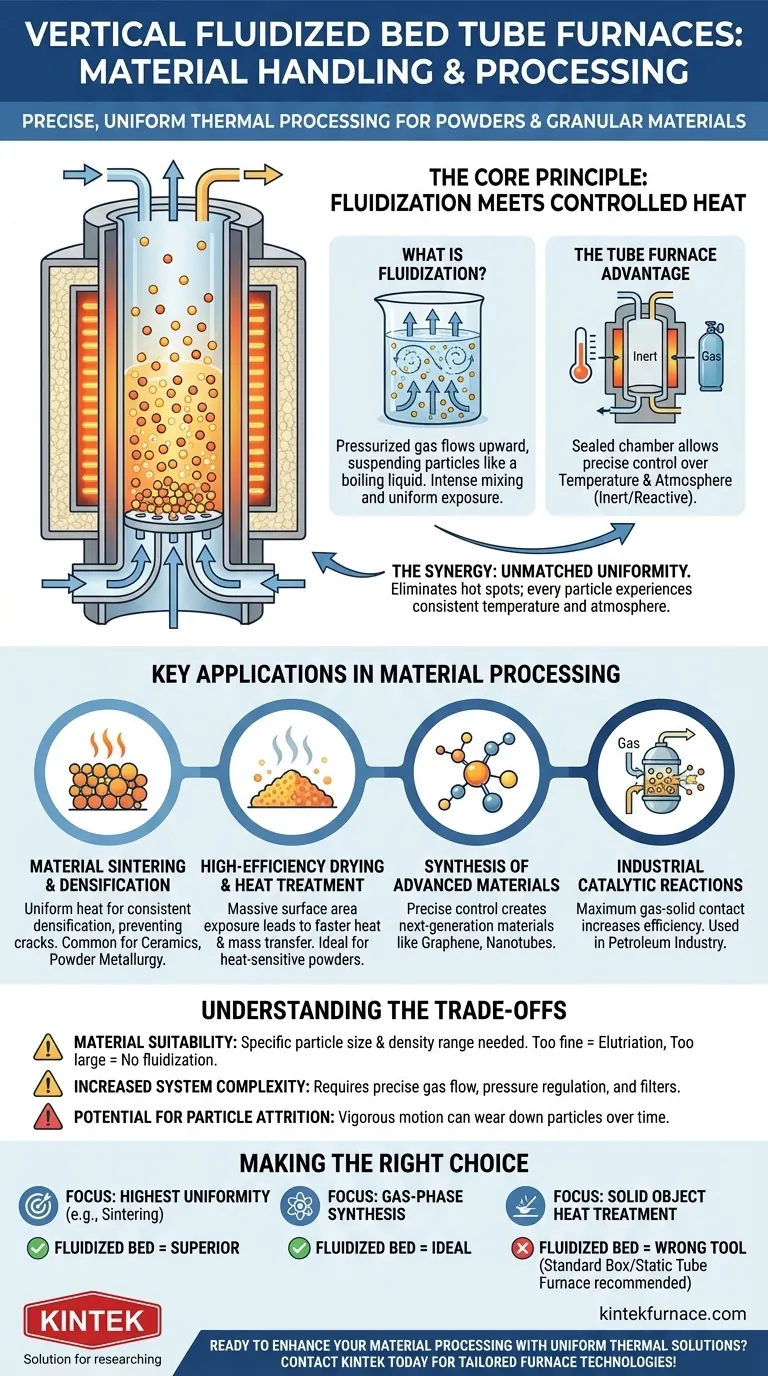

El Principio Central: La Fluidización se Encuentra con el Calor Controlado

Para comprender sus aplicaciones, primero debe captar el mecanismo subyacente. Estos hornos no solo calientan materiales; fundamentalmente cambian la forma en que el calor interactúa con ellos a nivel de partícula por partícula.

¿Qué es la Fluidización?

La fluidización es el proceso de hacer que un lecho de partículas sólidas se comporte como un fluido. Esto se logra pasando un gas presurizado hacia arriba a través del material granular.

A medida que aumenta el flujo de gas, contrarresta la gravedad, haciendo que las partículas se suspendan y se muevan vigorosamente. Esto crea un estado de mezcla intensa, similar al de un líquido hirviendo.

La Ventaja del Horno Tubular: Control Preciso

El componente de "horno tubular" proporciona una cámara sellada de alta temperatura. Este diseño permite un control excepcional sobre dos variables críticas: temperatura y atmósfera.

La atmósfera se puede reemplazar con gases inertes (como argón o nitrógeno) para prevenir la oxidación o con gases reactivos para inducir cambios químicos específicos en el material.

La Sinergia: Uniformidad de Procesamiento Inigualable

Cuando se combinan, estos dos principios crean un entorno de procesamiento excepcionalmente efectivo. La fluidización asegura que cada partícula se mueva constantemente y esté expuesta a la misma temperatura y atmósfera de gas.

Esto elimina los puntos calientes y los gradientes de temperatura comunes en los hornos estáticos, donde los polvos en el fondo de un crisol se calientan de manera diferente a los de la parte superior. El resultado es un producto final altamente consistente y predecible.

Aplicaciones Clave en el Procesamiento de Materiales

Esta combinación única de calentamiento uniforme y control de atmósfera hace que el horno tubular de lecho fluidizado vertical sea ideal para varias aplicaciones exigentes.

Sinterización y Densificación de Materiales

La sinterización es el proceso de formar una masa sólida y densa a partir de un polvo mediante calor sin fundirlo. Este es un paso común en la producción de cerámicas y piezas para metalurgia de polvos.

La transferencia de calor uniforme del horno es fundamental para lograr una densificación consistente y evitar grietas o puntos débiles en el componente final.

Secado y Tratamiento Térmico de Alta Eficiencia

Para procesos como el secado de polvos sensibles al calor o la realización de tratamientos térmicos como el recocido (ablandamiento) y el temple (endurecimiento), la fluidización ofrece una gran ventaja de velocidad.

La enorme área superficial expuesta por las partículas en movimiento conduce a una transferencia de calor y masa drásticamente más rápida en comparación con calentar una pila estática de polvo.

Síntesis de Materiales Avanzados

El horno proporciona la cámara de reacción ideal para crear materiales de próxima generación. Esto incluye la síntesis de nanomateriales como nanotubos de carbono y grafeno.

El control preciso de la temperatura y la composición de los gases reactivos es esencial para cultivar estos materiales con la estructura y las propiedades deseadas.

Reacciones Catalíticas Industriales

A una escala industrial mayor, los principios de fluidización se utilizan en procesos como el craqueo catalítico en la industria del petróleo.

El lecho fluidizado asegura que los gases reactivos tengan el máximo contacto con el área superficial de las partículas de catalizador sólido, aumentando drásticamente la eficiencia y la velocidad de la reacción química.

Comprender las Compensaciones

Aunque poderosa, esta tecnología no es una solución universal. Su naturaleza especializada conlleva limitaciones específicas.

La Idoneidad del Material es Clave

El proceso solo funciona para partículas dentro de un rango específico de tamaño y densidad.

Los polvos muy finos pueden ser expulsados completamente del lecho del horno (un problema conocido como arrastre o elutriación), mientras que las partículas que son demasiado grandes o densas no se fluidizarán eficazmente.

Mayor Complejidad del Sistema

Un sistema de lecho fluidizado es inherentemente más complejo que un horno de caja o tubular estándar. Requiere un control preciso del flujo de gas, regulación de la presión y, a menudo, incluye filtros para gestionar el polvo y la pérdida de partículas.

Potencial de Abrasión de Partículas

El movimiento constante y vigoroso de las partículas puede hacer que se froten entre sí y con las paredes del horno. Esto puede provocar abrasión, donde las partículas se desgastan con el tiempo, lo cual puede ser indeseable para ciertos materiales.

Tomar la Decisión Correcta para su Proceso

En última instancia, la selección de un horno tubular de lecho fluidizado vertical depende totalmente del material específico y del resultado deseado.

- Si su enfoque principal es lograr la mayor uniformidad posible en un polvo: Un horno de lecho fluidizado es superior para tareas como la sinterización o el recocido donde la consistencia es primordial.

- Si su enfoque principal es sintetizar nuevos materiales a través de reacciones en fase gaseosa: Este horno ofrece un entorno ideal con su combinación de calor uniforme y control preciso de la atmósfera.

- Si su enfoque principal es el tratamiento térmico de un objeto sólido que no es un polvo: Esta es la herramienta incorrecta; un horno de caja estándar o un horno tubular estático sería la opción apropiada.

Elegir la tecnología de procesamiento térmico correcta comienza con una comprensión clara de cómo necesita interactuar el calor con su material específico.

Tabla de Resumen:

| Aplicación | Beneficio Clave | Materiales Comunes |

|---|---|---|

| Sinterización de Materiales | Densificación uniforme, previene grietas | Cerámicas, Piezas de Metalurgia de Polvos |

| Secado y Tratamiento Térmico | Transferencia rápida de calor/masa, procesamiento eficiente | Polvos Sensibles al Calor |

| Síntesis de Materiales Avanzados | Control preciso de temperatura y atmósfera | Grafeno, Nanotubos de Carbono, Nanomateriales |

| Reacciones Catalíticas Industriales | Alta eficiencia, máximo contacto gas-sólido | Catalizadores en la Industria Petrolera |

¿Listo para mejorar su procesamiento de materiales con soluciones térmicas uniformes? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras tecnologías de horno adaptadas pueden optimizar sus procesos de sinterización, secado o síntesis para obtener resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio