En la investigación geológica y mineralógica, un horno tubular de laboratorio sirve como un análogo en miniatura y controlable de la corteza y el manto terrestres. Permite a los científicos simular con precisión la temperatura extrema y las condiciones atmosféricas en las profundidades del planeta, lo que les permite estudiar cómo las rocas y los minerales se funden, transforman y recristalizan a lo largo de escalas de tiempo geológicas en un entorno de laboratorio controlado.

Un horno tubular de laboratorio no es solo un dispositivo de calentamiento; es una herramienta fundamental para la petrología y la mineralogía experimentales. Permite a los investigadores ir más allá de la observación de rocas existentes y recrear activamente los procesos dinámicos y de alta temperatura que las forman.

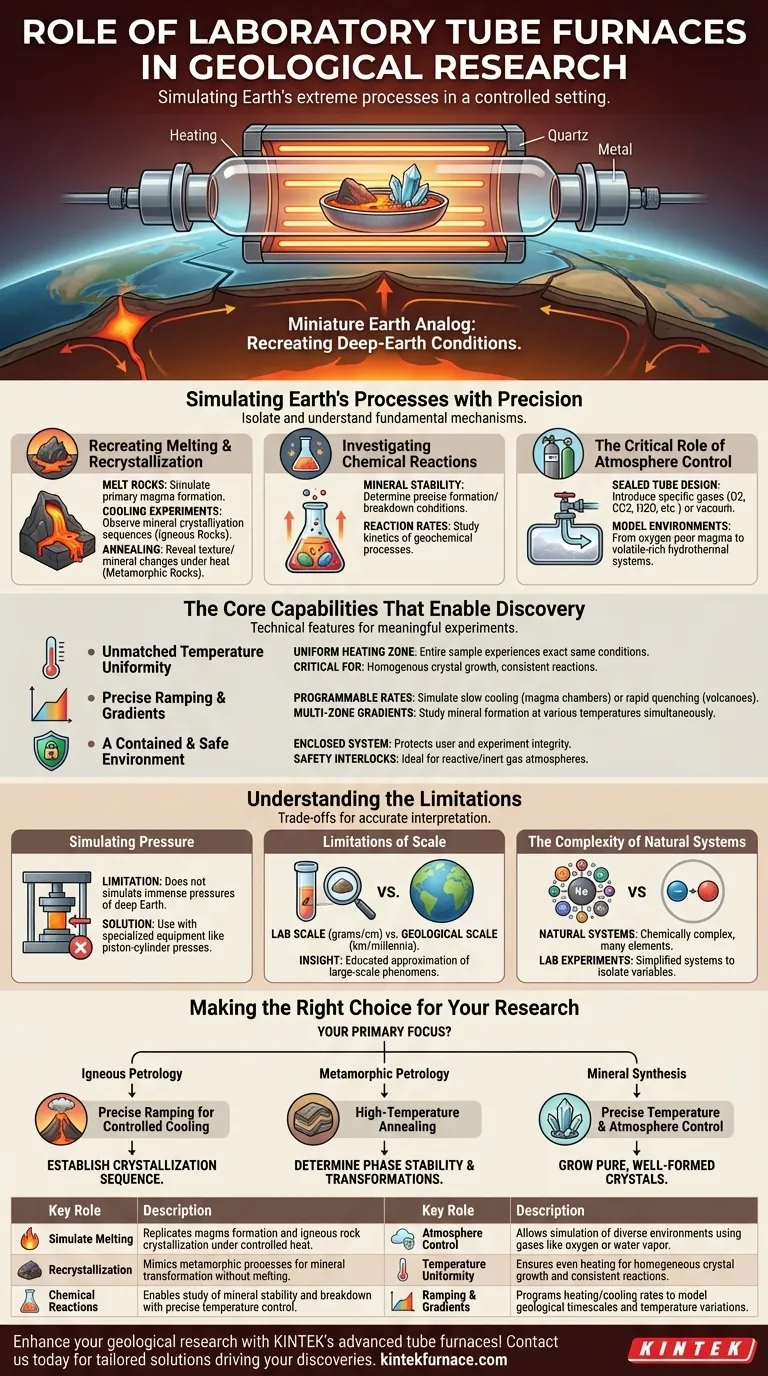

Simulación de Procesos Terrestres con Precisión

El papel principal de un horno tubular en geología es replicar condiciones que son imposibles de observar directamente. Al controlar variables clave, los investigadores pueden aislar y comprender los mecanismos fundamentales de la formación de rocas y minerales.

Recreación de la Fusión y la Recristalización

Los hornos tubulares proporcionan el calor alto y uniforme necesario para fundir muestras de roca y minerales. Esto permite a los geólogos estudiar la composición de los magmas primarios y observar cómo se cristalizan diferentes minerales a partir de una masa fundida a medida que se enfría, imitando la formación de rocas ígneas.

De manera similar, pueden someter minerales existentes a calor intenso sin fundirlos para simular procesos metamórficos. Esto ayuda a revelar cómo cambian las texturas de las rocas y los conjuntos minerales en respuesta al enterramiento y la actividad tectónica.

Investigación de Reacciones Químicas

La estabilidad mineral y las reacciones químicas dependen en gran medida de la temperatura. Un horno tubular ofrece el control preciso de la temperatura necesario para determinar las condiciones exactas bajo las cuales se formará, se descompondrá o reaccionará un mineral específico con su entorno.

El Papel Crítico del Control de la Atmósfera

El diseño de tubo sellado es crucial. Permite a los investigadores introducir gases específicos (o crear un vacío) para simular las diversas condiciones atmosféricas que se encuentran dentro de la Tierra.

Al controlar la presencia de gases como oxígeno, dióxido de carbono o vapor de agua, los científicos pueden modelar con precisión entornos que van desde cámaras magmáticas con bajo contenido de oxígeno hasta sistemas hidrotermales ricos en volátiles, lo que influye drásticamente en los minerales que se forman.

Las Capacidades Centrales que Permiten el Descubrimiento

Un horno tubular se adapta de manera única a la investigación geológica debido a sus características de diseño principales. Estas capacidades técnicas son las que brindan a los investigadores el control que necesitan para realizar experimentos significativos.

Uniformidad de Temperatura Inigualable

Una ventaja clave es la capacidad de mantener una zona de temperatura altamente uniforme a lo largo del tubo de procesamiento. Esto asegura que toda la muestra experimente exactamente las mismas condiciones, lo cual es fundamental para cultivar cristales homogéneos o garantizar que una reacción proceda de manera uniforme.

Rampas y Gradientes Precisos

Los controladores avanzados permiten a los geólogos programar velocidades específicas de calentamiento y enfriamiento (ramping). Esto puede simular el enfriamiento lento de una cámara magmática profunda o el enfriamiento rápido de una erupción volcánica.

Algunos hornos multizona también pueden crear un gradiente de temperatura estable, lo que permite a los investigadores estudiar cómo se forman diferentes minerales simultáneamente a varias temperaturas a partir del mismo material fuente.

Un Entorno Contenido y Seguro

La naturaleza cerrada del horno tubular proporciona un entorno seguro y contenido para experimentos de alta temperatura. Los enclavamientos de seguridad y el aislamiento robusto protegen tanto al usuario como la integridad del experimento, especialmente cuando se trabaja con atmósferas de gas reactivas o inertes.

Comprensión de las Limitaciones

Aunque es potente, un horno tubular es una herramienta de simulación con compensaciones inherentes que es importante reconocer para una interpretación científica precisa.

Simulación de la Presión

Un horno tubular estándar sobresale en el control de la temperatura y la atmósfera, pero no simula la presión. Las inmensas presiones que se encuentran en las profundidades de la Tierra impactan significativamente la estabilidad mineral. Para estudios que requieren alta temperatura y alta presión, los hornos tubulares a menudo se utilizan junto con otros equipos especializados como prensas de pistón-cilindro.

Limitaciones de Escala

Los experimentos de laboratorio operan en una escala de gramos y centímetros, mientras que los procesos geológicos ocurren en la escala de kilómetros y milenios. Los resultados proporcionan conocimientos críticos sobre la física y la química subyacentes, pero son una aproximación informada de los fenómenos naturales a gran escala.

La Complejidad de los Sistemas Naturales

Los magmas naturales y los sistemas geológicos son químicamente complejos y a menudo contienen docenas de elementos. Los experimentos de laboratorio típicamente simplifican estos sistemas para aislar variables. Esta es una fortaleza científica para comprender mecanismos específicos, pero una limitación al aplicar los resultados a un entorno natural complejo.

Tomar la Decisión Correcta para su Investigación

Para aprovechar un horno tubular de manera efectiva, alinee sus capacidades con su pregunta geológica específica.

- Si su enfoque principal es la petrología ígnea: Utilice la rampa de temperatura precisa del horno para experimentos de enfriamiento controlado para establecer la secuencia de cristalización de los minerales a partir de una masa fundida.

- Si su enfoque principal es la petrología metamórfica: Utilice el horno para experimentos de recocido a alta temperatura para determinar la estabilidad de fase y los puntos de transformación de minerales indicadores clave.

- Si su enfoque principal es la síntesis de minerales: Utilice la combinación de control preciso de temperatura y atmósfera para cultivar cristales minerales puros y bien formados para su posterior análisis o caracterización.

En última instancia, el horno tubular de laboratorio es una herramienta indispensable que permite a los geólogos probar hipótesis y revelar los procesos formativos ocultos del planeta, un experimento a la vez.

Tabla de Resumen:

| Función Clave | Descripción |

|---|---|

| Simular Fusión | Replica la formación de magma y la cristalización de rocas ígneas bajo calor controlado. |

| Recristalización | Imita los procesos metamórficos para la transformación mineral sin fusión. |

| Reacciones Químicas | Permite el estudio de la estabilidad y descomposición mineral con control preciso de la temperatura. |

| Control de Atmósfera | Permite la simulación de diversos entornos mediante gases como oxígeno o vapor de agua. |

| Uniformidad de Temperatura | Asegura un calentamiento uniforme para el crecimiento de cristales homogéneos y reacciones consistentes. |

| Rampas y Gradientes | Programa velocidades de calentamiento/enfriamiento para modelar escalas de tiempo geológicas y variaciones de temperatura. |

¡Mejore su investigación geológica con los hornos tubulares avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como Hornos Tubulares, Hornos de Mufla y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, desde la petrología ígnea hasta la síntesis de minerales. ¡Contáctenos hoy para descubrir cómo nuestras soluciones de horno personalizadas pueden impulsar sus descubrimientos!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales