Al comprar un horno de tubo de caída, la decisión depende de algunas especificaciones técnicas fundamentales que deben alinearse con su aplicación específica. Los factores más críticos son el rango de temperatura requerido, la compatibilidad química del material del tubo de reacción con sus muestras, el control de atmósfera necesario (vacío, inerte o gas reactivo) y el tamaño físico o la capacidad de producción necesaria para su proceso.

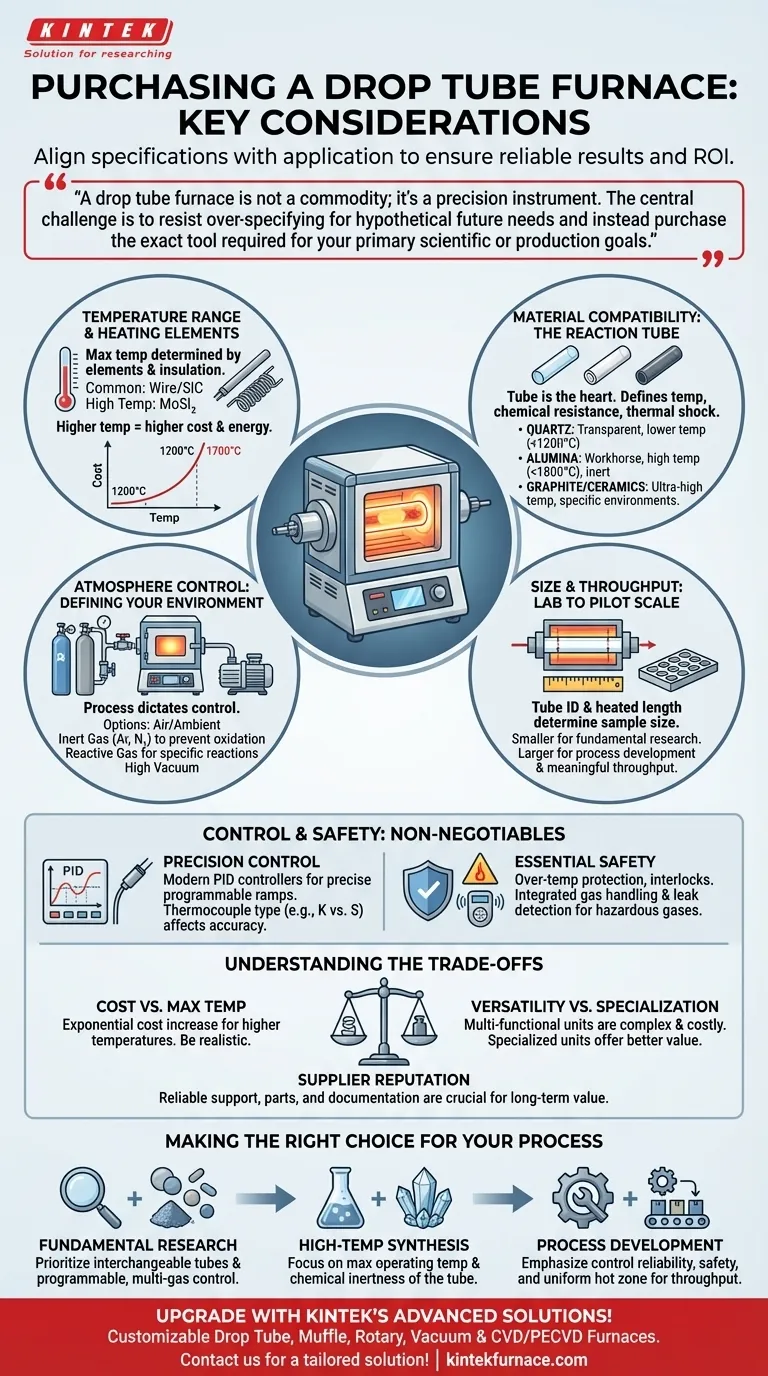

Un horno de tubo de caída no es un producto básico; es un instrumento de precisión. El desafío central es resistir la sobredeterminación para necesidades futuras hipotéticas y, en su lugar, comprar la herramienta exacta requerida para sus objetivos científicos o de producción primarios. Esto asegura un mejor retorno de la inversión y resultados más fiables.

Desglosando las especificaciones centrales

El horno que elija se define por sus límites físicos y térmicos. Comprender cómo interactúan estos componentes es el primer paso para tomar una decisión informada.

Rango de temperatura y elementos calefactores

Su requisito principal es la temperatura máxima de funcionamiento. Esto está determinado por los elementos calefactores y los materiales aislantes utilizados en la construcción del horno.

Los elementos calefactores comunes, como los alambres de resistencia o las varillas de carburo de silicio (SiC), son adecuados para muchas aplicaciones, mientras que las varillas más avanzadas de molibdeno de silicio (MoSi₂) se requieren para temperaturas muy altas. Pagar por un rango de temperatura más alto del que necesita aumenta directamente tanto el costo inicial como el consumo de energía a largo plazo.

Compatibilidad de materiales: el tubo de reacción

El tubo es el corazón del horno, conteniendo su muestra y atmósfera. La elección del material es crítica y dicta los límites de temperatura, la resistencia química y la tolerancia al choque térmico.

- Cuarzo: Lo mejor para temperaturas más bajas (típicamente hasta 1100-1200°C). Su transparencia es una ventaja clave para observar visualmente los procesos, pero es susceptible al choque térmico y puede desvitrificarse a altas temperaturas.

- Alúmina (Corindón): El caballo de batalla para aplicaciones de alta temperatura (hasta 1700-1800°C). Ofrece una excelente estabilidad térmica y es químicamente inerte en la mayoría de las situaciones.

- Grafito/Cerámicas especiales: Se utilizan para temperaturas ultraaltas o entornos reactivos específicos donde la alúmina o el cuarzo fallarían.

Control de atmósfera: definiendo su entorno

Un horno de tubo de caída sobresale en la creación de un entorno precisamente controlado. Su proceso dicta qué tipo de control necesita.

Las capacidades van desde la operación simple en aire o atmósfera ambiente hasta sistemas sofisticados que permiten alto vacío, purga con gas inerte (como argón o nitrógeno) para prevenir la oxidación, o la introducción de gases reactivos para estudiar transformaciones químicas específicas como la combustión o la reducción.

Tamaño y rendimiento: de laboratorio a escala piloto

Considere el tamaño físico del horno y, lo que es más importante, el diámetro interior y la longitud calentada del tubo. Esto determina el tamaño máximo de muestra que puede procesar.

Para la investigación fundamental, un tubo más pequeño puede ser suficiente. Para el desarrollo de procesos o la producción a pequeña escala, un diámetro mayor y una zona caliente uniforme más larga son necesarios para lograr un rendimiento significativo.

Control y seguridad: lo no negociable

Más allá de las especificaciones centrales, los sistemas que gestionan y salvaguardan el funcionamiento del horno son los que garantizan resultados repetibles y un entorno de laboratorio seguro.

La precisión de su sistema de control

Los hornos modernos utilizan controladores PID (Proporcional-Integral-Derivativo) para gestionar con precisión la temperatura. Busque sistemas que permitan rampas de calentamiento y enfriamiento programables, que son esenciales para muchas aplicaciones de procesamiento de materiales.

El tipo de termopar (por ejemplo, tipo K frente a tipo S) también es importante, ya que determina la precisión y el límite superior de la medición de temperatura.

Características esenciales de seguridad

El trabajo a alta temperatura exige protocolos de seguridad robustos. Las características clave incluyen protección contra sobretemperatura que apaga automáticamente el horno si excede un límite establecido e interbloqueos que evitan el funcionamiento en condiciones inseguras. Para sistemas que utilizan gases inflamables o tóxicos, el manejo integrado de gases y la detección de fugas son obligatorios.

Comprendiendo las compensaciones

Elegir un horno implica equilibrar la capacidad, el costo y la complejidad. Ser consciente de estas compensaciones es crucial para evitar errores comunes de compra.

Costo vs. temperatura máxima

La relación entre el costo y la temperatura máxima no es lineal. A medida que supera los ~1200°C y luego los ~1700°C, el costo de los elementos calefactores, el aislamiento y los materiales del tubo aumenta exponencialmente. Sea realista acerca de sus necesidades reales de temperatura.

Versatilidad vs. especialización

Un horno que puede hacer de todo (temperatura ultraalta, múltiples entradas de gas, alto vacío) es significativamente más caro y complejo que una unidad especializada. Si su trabajo solo implica calcinación en aire, no necesita pagar por un complejo colector de gas y un sistema de vacío.

Reputación y soporte del proveedor

Un horno de menor costo de un proveedor con mala reputación puede convertirse en un pasivo. Considere la disponibilidad de soporte técnico, piezas de repuesto y documentación completa. Un proveedor confiable proporciona valor mucho después de la compra inicial al garantizar que su instrumento permanezca operativo.

Tomando la decisión correcta para su proceso

Su selección debe guiarse por una clara comprensión de su aplicación principal.

- Si su enfoque principal es la investigación fundamental con materiales variados: Priorice un horno con opciones para tubos intercambiables y un sistema de control de múltiples gases programable para una máxima flexibilidad.

- Si su enfoque principal es la síntesis a alta temperatura (por ejemplo, cerámicas, nanomateriales): Sus factores más críticos son la temperatura máxima de funcionamiento y la inercia química de un tubo de alúmina o de cerámica especial.

- Si su enfoque principal es el desarrollo de procesos o el control de calidad: Enfatice la fiabilidad del sistema de control para la repetibilidad, las características de seguridad robustas y una zona caliente uniforme suficiente para el rendimiento de su muestra.

En última instancia, el horno adecuado es aquel cuyas capacidades se adaptan perfectamente a las exigencias de su trabajo.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Rango de temperatura | Determinado por los elementos calefactores (p. ej., SiC, MoSi₂); las temperaturas más altas aumentan el costo y el consumo de energía |

| Compatibilidad de materiales | El material del tubo (p. ej., cuarzo, alúmina) afecta la resistencia química y los límites térmicos |

| Control de atmósfera | Las opciones incluyen vacío, gases inertes o reactivos para un control ambiental preciso |

| Tamaño y rendimiento | El diámetro del tubo y la longitud calentada influyen en el tamaño de la muestra y la capacidad de procesamiento |

| Control y seguridad | Controladores PID, rampas programables, protección contra sobretemperatura y características de seguridad del gas |

| Costo vs. capacidad | Equilibrio entre las necesidades de temperatura, la versatilidad y el presupuesto para evitar la sobreespecificación |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de tubo de caída fiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para una mayor precisión, seguridad y eficiencia. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión