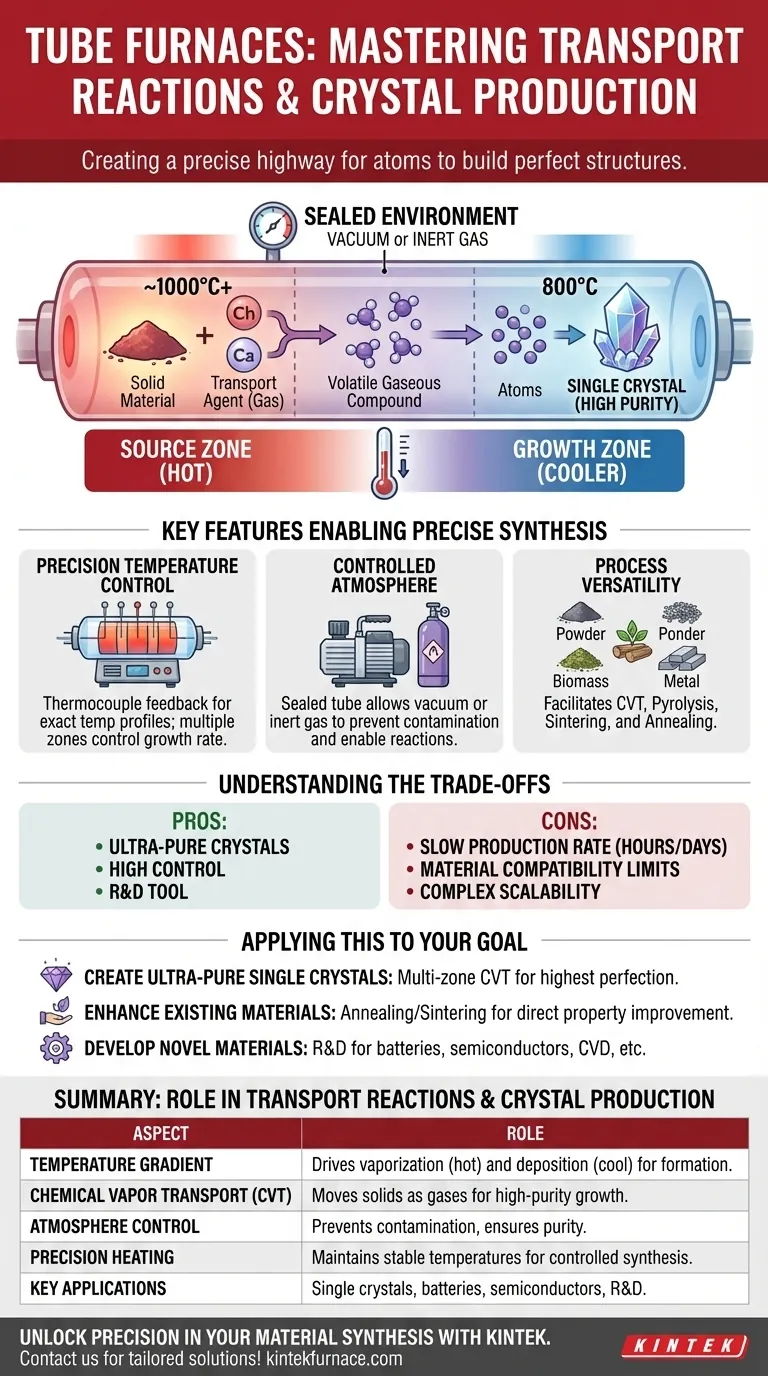

En esencia, un horno de tubo permite las reacciones de transporte y la producción de cristales creando un gradiente de temperatura altamente controlado dentro de un ambiente sellado. Este paisaje térmico preciso obliga a los materiales a vaporizarse en una zona caliente, viajar como gas y luego depositarse como un sólido o cristal de alta pureza en una zona más fría, un proceso conocido como transporte de vapor químico.

La verdadera función de un horno de tubo en la síntesis avanzada no es solo calentar, sino crear una "autopista" para los átomos con un control preciso. Al gestionar las zonas de temperatura y la atmósfera, permite a los científicos deconstruir un material en un gas y reconstruirlo meticulosamente en una estructura cristalina perfecta en otro lugar.

El Principio Central: Transporte de Vapor Químico

El mecanismo principal que utiliza un horno de tubo para el crecimiento de cristales es el Transporte de Vapor Químico (CVT). Este proceso se basa fundamentalmente en mover un material sólido de un lugar a otro convirtiéndolo temporalmente en un gas.

¿Qué es una Reacción de Transporte?

Un material sólido que no se vaporiza fácilmente por sí mismo se coloca en el tubo sellado del horno. Luego reacciona con un "agente de transporte" gaseoso a altas temperaturas para formar un nuevo compuesto gaseoso volátil.

El Papel del Gradiente de Temperatura

Aquí es donde el horno de tubo destaca. Establece un gradiente de temperatura estable, lo que significa que un extremo del tubo (la "zona fuente") está más caliente que el otro (la "zona de crecimiento").

La reacción inicial que forma el compuesto gaseoso ocurre en la zona fuente caliente. Este gas se difunde o fluye naturalmente hacia la zona de crecimiento más fría.

Deposición y Crecimiento de Cristales

En la zona más fría, la reacción química se revierte. El compuesto gaseoso se vuelve inestable a la temperatura más baja y se descompone, depositando el material sólido original y liberando el gas agente de transporte.

Debido a que esta deposición ocurre lentamente y bajo condiciones prístinas, los átomos se organizan en un estado de baja energía altamente ordenado: un cristal único. El agente de transporte liberado puede entonces viajar de regreso a la zona caliente para repetir el ciclo.

Características Clave que Permiten la Síntesis Precisa

Varias características de un horno de tubo son críticas para hacer posibles estos procesos de alta pureza. El éxito de la reacción depende totalmente del grado de control que proporcione el equipo.

Control de Temperatura de Precisión

Los hornos de tubo modernos utilizan sistemas de retroalimentación de termopares para mantener temperaturas exactas, a menudo dentro de un solo grado. Los hornos con múltiples zonas de calentamiento controladas independientemente pueden crear perfiles de temperatura muy específicos y estables, lo cual es esencial para controlar la velocidad y la calidad del crecimiento del cristal.

Atmósfera Controlada

La naturaleza sellada del tubo de proceso no es negociable. Permite a los operadores generar un vacío para eliminar contaminantes o introducir un gas inerte o reactivo específico. Esta atmósfera controlada es necesaria para permitir la reacción de transporte deseada mientras se previenen reacciones secundarias no deseadas, como la oxidación.

Versatilidad del Proceso

Aunque es ideal para CVT, esta configuración también facilita otros procesos críticos de síntesis de materiales. Reacciones como la pirólisis (descomposición térmica de biomasa), la sinterización (formación de una masa sólida a partir de polvo por debajo de su punto de fusión) y el recocido (tratamiento térmico para alterar la microestructura) dependen de los mismos principios de control térmico y atmosférico preciso.

Comprender las Compensaciones

Aunque potente, el método del horno de tubo y CVT no es una solución universal. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Tasa de Producción

Cultivar cristales de alta calidad mediante CVT es a menudo un proceso extremadamente lento. Puede llevar muchas horas, o incluso días, producir solo unos pocos gramos de material. Esto lo hace ideal para la investigación y el desarrollo, pero desafiante para la producción en masa.

Compatibilidad del Material

El método CVT se limita a materiales que pueden formar un compuesto volátil con un agente de transporte adecuado a una temperatura y presión razonables. Algunos materiales pueden descomponerse o no reaccionar, lo que los hace incompatibles con esta técnica.

Escalabilidad del Proceso

Los hornos de tubo son maestros del banco de laboratorio y la producción piloto de lotes pequeños. Sin embargo, escalar estos procesos a nivel industrial puede ser complejo y costoso, a menudo requiriendo diseños de reactor completamente diferentes.

Aplicando Esto a Su Objetivo

Su elección de proceso depende enteramente del material final que espera lograr.

- Si su enfoque principal es crear cristales únicos ultrapuros: El transporte de vapor químico dentro de un horno de tubo multizona es el método definitivo para lograr la más alta perfección estructural.

- Si su enfoque principal es mejorar las propiedades de metales o cerámicas existentes: Procesos como el recocido, el endurecimiento o la sinterización en un horno de zona única son más directos y eficientes.

- Si su enfoque principal es desarrollar nuevos materiales funcionales (para baterías o semiconductores): Un horno de tubo es una herramienta indispensable de I+D para probar rutas de síntesis como la grafización, la carbonización y la deposición de vapor químico.

En última instancia, el horno de tubo proporciona un nivel de control inigualable, lo que lo convierte en una piedra angular para cualquiera que manipule materiales a nivel atómico.

Tabla de Resumen:

| Aspecto | Función en Reacciones de Transporte y Producción de Cristales |

|---|---|

| Gradiente de Temperatura | Impulsa la vaporización en zonas calientes y la deposición en zonas más frías para la formación de cristales. |

| Transporte de Vapor Químico (CVT) | Mueve sólidos como gases utilizando agentes de transporte, permitiendo el crecimiento de cristales de alta pureza. |

| Control de Atmósfera | Los ambientes sellados con vacío o gases previenen la contaminación y aseguran la pureza de la reacción. |

| Calentamiento de Precisión | Los hornos multizona mantienen temperaturas estables para velocidades de síntesis controladas. |

| Aplicaciones Clave | Producción de cristales únicos, síntesis de materiales para baterías, semiconductores e I+D. |

Desbloquee la Precisión en su Síntesis de Materiales con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Crisol, Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos para reacciones de transporte y producción de cristales. Ya sea que esté desarrollando nuevos materiales funcionales o buscando cristales únicos ultrapuros, nuestra experiencia garantiza un rendimiento y una fiabilidad óptimos.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden acelerar su investigación e innovación: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión