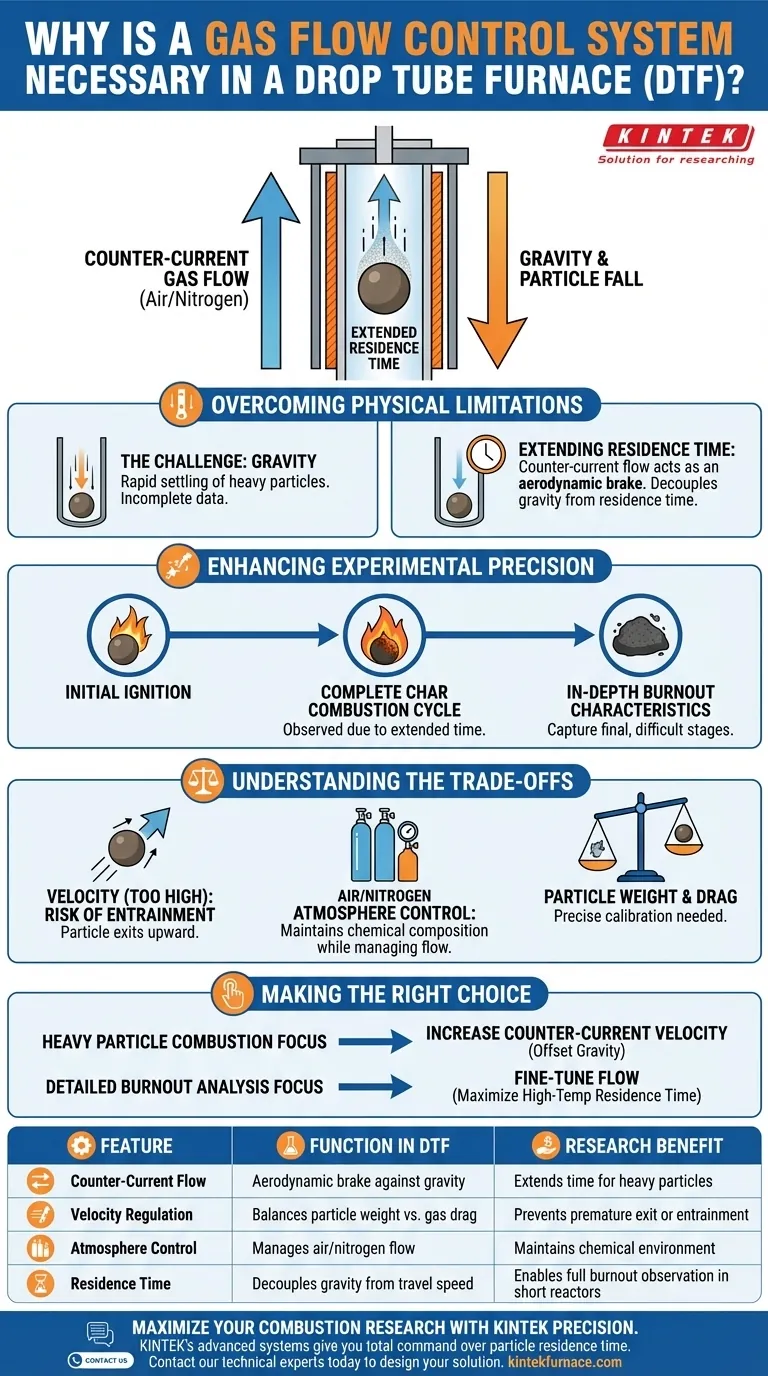

Un sistema de control de flujo de gas es esencial en un horno de tubo de caída (DTF) para desacoplar el tiempo de residencia de la partícula de la aceleración de la gravedad. Regula la dirección y la velocidad de la atmósfera —generalmente aire o nitrógeno— para contrarrestar la rápida sedimentación de partículas grandes y pesadas. Este mecanismo de control permite a los investigadores retener las muestras en la zona de calentamiento el tiempo suficiente para observar procesos que de otro modo requerirían un horno mucho más alto.

Al manipular con precisión la velocidad del gas a contracorriente, se pueden contrarrestar las fuerzas gravitacionales y extender significativamente el tiempo de residencia de las partículas pesadas. Esto permite la observación de la combustión completa del carbón y las características de combustión profunda dentro de la altura física limitada de la cámara del horno.

Superando las Limitaciones Físicas

El Desafío de la Gravedad

En un horno de tubo de caída estándar, las partículas grandes —como los nodos pesados de paja de trigo— están sujetas a una rápida sedimentación gravitacional.

Sin intervención, estas partículas pesadas caen demasiado rápido a través de la sección calentada.

Esto resulta en datos incompletos, ya que la partícula sale del horno antes de que finalice el ciclo de combustión.

Extensión del Tiempo de Residencia

La función principal del sistema de control de flujo de gas es generar una fuerza a contracorriente.

Al dirigir el flujo de gas hacia arriba contra la partícula que cae, el sistema actúa como un freno aerodinámico.

Esto extiende artificialmente el tiempo de residencia de la partícula dentro de la zona de alta temperatura, compensando la altura limitada del horno.

Mejora de la Precisión Experimental

Capturando el Ciclo Completo de Combustión

Para comprender el comportamiento del combustible, los investigadores deben observar todo el proceso, no solo la ignición inicial.

El control de flujo asegura que la partícula permanezca en la zona caliente durante la etapa completa de combustión del carbón.

Esto es fundamental para la modelización precisa del comportamiento de los combustibles de biomasa pesada en calderas del mundo real.

Características Detalladas de Combustión Completa

La combustión completa es la etapa final y a menudo la más difícil de analizar en un reactor corto.

Al ralentizar el descenso de la partícula, el sistema proporciona la ventana de tiempo necesaria para medir las características detalladas de combustión completa.

Esto permite la recopilación de datos que de otro modo se perderían si la partícula cayera a su velocidad terminal natural.

Comprendiendo las Compensaciones

Equilibrio entre Velocidad y Arrastre

Si bien el flujo a contracorriente es necesario para partículas pesadas, introduce sensibilidad operativa.

Si la velocidad del gas se establece demasiado alta, se corre el riesgo de arrastre, donde la partícula es arrastrada hacia arriba y sale completamente de la zona de reacción.

El sistema requiere una calibración precisa para equilibrar el peso de la partícula específica contra la fuerza de arrastre del gas.

Complejidad del Control de Atmósfera

El sistema debe gestionar la velocidad del flujo sin comprometer la composición química de la atmósfera.

Ya sea que se utilice aire (oxidante) o nitrógeno (inerte), la tasa de flujo debe ajustarse para mantener el perfil aerodinámico correcto.

Esto añade una capa de complejidad a la configuración experimental, requiriendo un monitoreo cuidadoso de los controladores de flujo másico.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de sus experimentos en el horno de tubo de caída, alinee su estrategia de flujo con sus objetivos de investigación específicos:

- Si su enfoque principal es la combustión de partículas pesadas: Aumente la velocidad del gas a contracorriente para contrarrestar la gravedad y asegurar que la partícula no salga del horno antes de que la ignición esté completa.

- Si su enfoque principal es el análisis detallado de la combustión completa: Ajuste finamente el flujo para maximizar el tiempo de residencia en la zona de alta temperatura, permitiendo la observación de las etapas finales del consumo de carbón.

El control aerodinámico preciso transforma efectivamente un horno físicamente corto en un entorno rico en capacidades para analizar procesos de combustión de larga duración.

Tabla Resumen:

| Característica | Función en DTF | Beneficio de Investigación |

|---|---|---|

| Flujo a Contracorriente | Actúa como un freno aerodinámico contra la gravedad | Extiende el tiempo de residencia para partículas pesadas |

| Regulación de Velocidad | Equilibra el peso de la partícula frente al arrastre del gas | Previene la salida prematura o el arrastre hacia arriba |

| Control de Atmósfera | Gestiona las tasas de flujo de aire o nitrógeno | Mantiene el entorno químico para la combustión/pirólisis |

| Tiempo de Residencia | Desacopla la gravedad de la velocidad de desplazamiento de la partícula | Permite la observación de la combustión completa en reactores cortos |

Maximice su Investigación de Combustión con la Precisión de KINTEK

No permita que la altura física del horno limite sus datos. Los avanzados sistemas de control de flujo de gas de KINTEK están diseñados para darle el control total sobre el tiempo de residencia de las partículas y las características de combustión completa. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas personalizables de tubo de caída, mufla, tubo, rotatorio, de vacío y CVD adaptados a sus requisitos específicos de laboratorio.

¿Listo para lograr una precisión experimental superior? Contacte a nuestros expertos técnicos hoy mismo para diseñar una solución de alta temperatura que se ajuste a sus necesidades únicas de investigación.

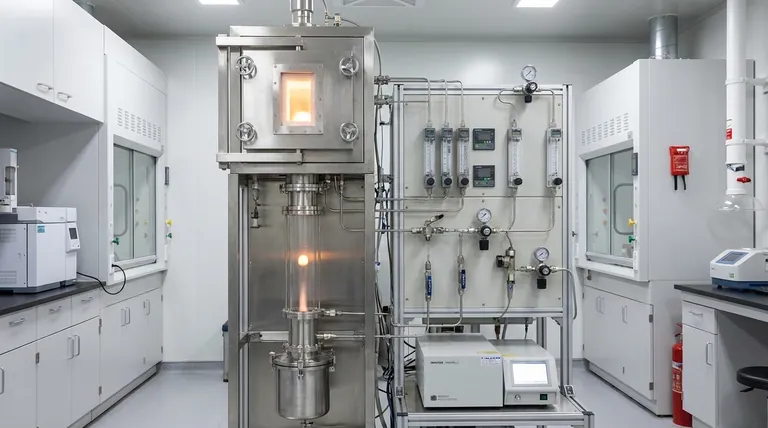

Guía Visual

Referencias

- Haoteng Zhang, Chunjiang Yu. Experimental Study on Single-Particle Combustion Characteristics of Large-Sized Wheat Straw in a Drop Tube Furnace. DOI: 10.3390/en18153968

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué papel juega un horno tubular vertical calentado externamente en los sistemas de electrólisis de sal fundida a alta temperatura?

- ¿Cuáles son las industrias principales que utilizan hornos tubulares partidos? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Por qué se utiliza un horno de tubo horizontal para la torrefacción de combustible derivado de residuos (CDR)? Aumente la eficiencia del combustible ahora

- ¿Cómo se utilizan los hornos tubulares en las pruebas medioambientales? Aplicaciones clave para el análisis y la remediación

- ¿Cómo se utilizan los hornos de tubo de vacío en la industria metalúrgica? Mejora la pureza y el rendimiento del metal

- ¿Qué temperaturas de calentamiento pueden alcanzar los hornos tubulares? Desbloquee una precisión de hasta 1800 °C para su laboratorio

- ¿Por qué los hornos tubulares se consideran esenciales para la investigación científica? Desbloquee el control preciso de alta temperatura

- ¿Por qué usar revestimientos de lámina de acero inoxidable o níquel en hornos de tubo? Proteja su equipo durante la activación con KOH