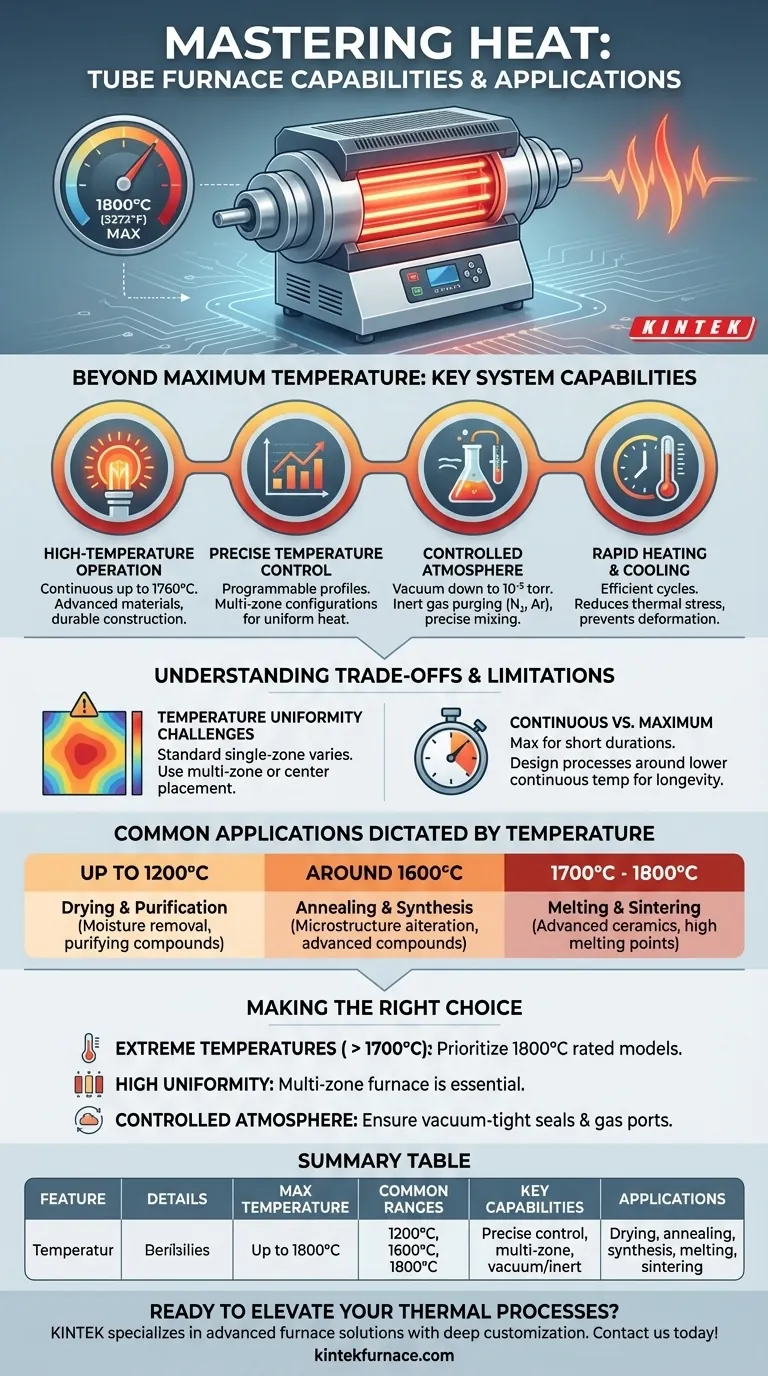

En resumen, los hornos tubulares modernos pueden alcanzar temperaturas de funcionamiento de hasta 1800 °C (3272 °F), y algunos modelos especializados son capaces de alcanzar condiciones térmicas aún más altas. Estos hornos se suelen clasificar por sus capacidades de temperatura máxima, cayendo más comúnmente en rangos de 1200 °C, 1600 °C y 1800 °C, lo que los hace adecuados para una amplia gama de aplicaciones de investigación y procesamiento de materiales avanzados.

La temperatura máxima de un horno tubular es solo una parte de la ecuación. El verdadero control del proceso proviene de una combinación de capacidad de alta temperatura, precisión en la uniformidad de la temperatura y la capacidad de gestionar el entorno atmosférico dentro del tubo.

Más allá de la temperatura máxima: capacidades clave del sistema

Un horno tubular es más que un simple calentador; es un instrumento de precisión. Comprender sus características principales es esencial para aprovechar todo su potencial para su proceso térmico específico.

Operación a alta temperatura

La característica principal de un horno tubular es su capacidad para alcanzar temperaturas extremas. La mayoría de los modelos están diseñados para un funcionamiento continuo a temperaturas justo por debajo de su máximo absoluto, como una temperatura continua de 1760 °C para un horno con un pico de 1800 °C.

Esta capacidad se habilita mediante una construcción duradera y materiales avanzados y resistentes al calor para los elementos calefactores y el aislamiento.

Control preciso de la temperatura

Alcanzar una temperatura alta no es suficiente; debe ser estable y uniforme. Los hornos tubulares utilizan paneles de control totalmente programables que permiten una gestión precisa de las velocidades de calentamiento, los tiempos de permanencia y los perfiles de enfriamiento.

Para garantizar una distribución uniforme del calor a lo largo de la muestra, muchos hornos están disponibles en configuraciones multizona. Cada zona tiene su propio termopar y controlador, lo que le permite crear un perfil de temperatura altamente consistente o incluso un gradiente térmico específico.

Entornos de atmósfera controlada

Muchos procesos avanzados no se pueden realizar al aire ambiente. Los hornos tubulares destacan en proporcionar atmósferas controladas.

Con las tapas de extremo y los sellos adecuados, estos sistemas pueden mantener un vacío de alta calidad, a menudo hasta 10⁻⁵ torr. También se pueden purgar con gases inertes como nitrógeno o argón o utilizarse con sistemas de mezcla de gases precisos para crear un entorno reactivo específico.

Calentamiento y enfriamiento rápidos

La eficiencia del proceso es fundamental. Los hornos tubulares modernos a menudo cuentan con altas velocidades de calentamiento para alcanzar la temperatura objetivo rápidamente.

Igualmente importantes son las capacidades de enfriamiento rápido, que pueden ser cruciales para reducir el estrés térmico y prevenir cambios de fase no deseados o deformaciones en el material a medida que se enfría.

Comprensión de las compensaciones y limitaciones

Aunque son potentes, los hornos tubulares tienen consideraciones operativas que deben entenderse para garantizar resultados exitosos y repetibles.

Desafíos de uniformidad de la temperatura

En un horno horizontal estándar de una sola zona, es posible que observe ligeras variaciones de temperatura a lo largo del tubo de procesamiento. Los extremos estarán naturalmente más fríos que el centro absoluto.

Esta es una limitación física conocida. Se mitiga colocando la muestra directamente en el centro de la "zona caliente" o, para aplicaciones más exigentes, utilizando un horno multizona para compensar activamente la pérdida de calor.

Temperatura continua frente a máxima

Es fundamental distinguir entre la temperatura máxima y la temperatura de funcionamiento continuo. La temperatura máxima es una clasificación máxima que se puede alcanzar durante períodos cortos.

Para la longevidad de los elementos calefactores y los componentes del horno, los procesos deben diseñarse en torno a la temperatura de funcionamiento continuo, que suele ser ligeramente inferior a la máxima.

Aplicaciones comunes dictadas por la temperatura

La temperatura requerida informa directamente la aplicación del horno. Los diferentes procesos térmicos tienen requisitos muy diferentes.

- Secado y purificación: Los procesos a temperaturas más bajas (hasta 1200 °C) suelen ser suficientes para eliminar la humedad o purificar ciertos compuestos orgánicos e inorgánicos.

- Recocido y síntesis: La alteración de la microestructura de los metales (recocido) o la síntesis de compuestos avanzados a menudo requiere temperaturas de rango medio (alrededor de 1600 °C).

- Fusión y sinterización: El procesamiento de cerámicas avanzadas o la fusión de materiales con altos puntos de fusión requiere hornos capaces de alcanzar entre 1700 °C y 1800 °C.

Tomar la decisión correcta para su proceso

Para seleccionar el equipo correcto, debe hacer coincidir el conjunto completo de características del horno con su objetivo principal experimental o de producción.

- Si su enfoque principal es alcanzar temperaturas extremas (>1700 °C): Dé prioridad a un horno clasificado explícitamente para funcionamiento a 1800 °C, que incluirá elementos calefactores especializados y aislamiento robusto.

- Si su enfoque principal es la uniformidad de alta temperatura: Un horno multizona es innegociable, ya que es la única forma de garantizar un perfil térmico constante en una muestra más larga.

- Si su enfoque principal es el procesamiento en atmósfera controlada: Asegúrese de que el modelo que elija admita tapas de extremo herméticas al vacío y tenga puertos para la entrada/salida de gas y las bombas de vacío.

En última instancia, elegir el horno tubular correcto significa mirar más allá de la temperatura máxima y seleccionar un sistema completo que proporcione el control que requiere su proceso.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Temperatura máxima | Hasta 1800 °C (3272 °F) |

| Rangos comunes | 1200 °C, 1600 °C, 1800 °C |

| Capacidades clave | Control preciso, uniformidad multizona, vacío/atmósferas inertes |

| Aplicaciones | Secado, recocido, síntesis, fusión, sinterización |

¿Listo para elevar sus procesos térmicos? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos tubulares, hornos mufla, hornos rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando un control preciso de la temperatura, uniformidad y eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio