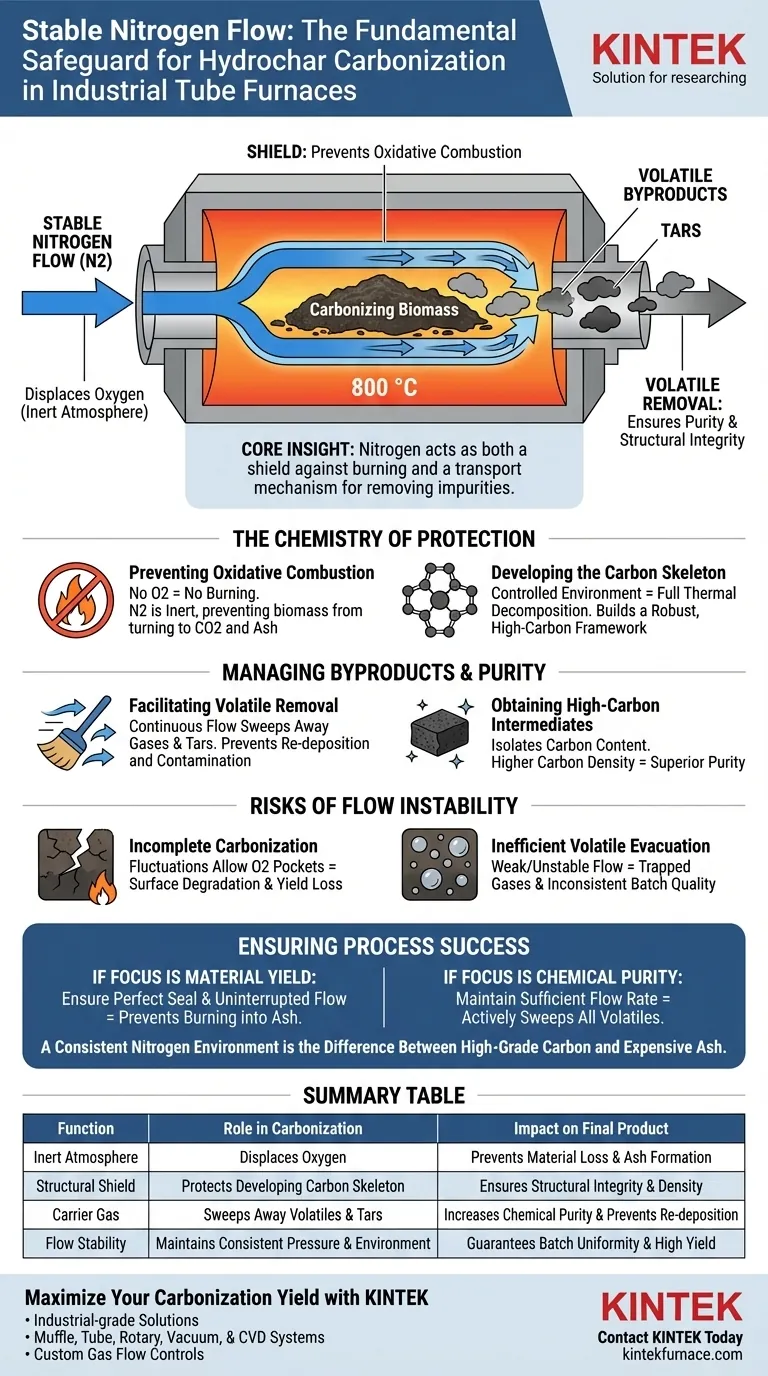

Un flujo estable de nitrógeno es la salvaguarda fundamental contra la destrucción del material durante la carbonización. En un horno tubular de grado industrial que opera a 800 °C, este flujo es necesario para desplazar el oxígeno y crear una atmósfera inerte. Sin él, la biomasa sufriría combustión oxidativa (quemado) en lugar de carbonización, lo que resultaría en cenizas en lugar del material deseado de alto contenido de carbono.

Idea central: El nitrógeno actúa tanto como escudo como mecanismo de transporte. Evita que la estructura de carbono se queme y, al mismo tiempo, arrastra los subproductos volátiles para garantizar la pureza y la integridad estructural del esqueleto de carbono final.

La química de la protección

Para comprender por qué el nitrógeno es innegociable, debe observar la reacción química que ocurre a 800 °C.

Prevención de la combustión oxidativa

A altas temperaturas, el carbono es muy reactivo con el oxígeno. Si el aire entra en el horno, la biomasa simplemente se quemará, convirtiendo el valioso carbono en dióxido de carbono y cenizas.

El nitrógeno es un gas inerte, lo que significa que no reacciona con el hidrocarbón. Al inundar la cámara con nitrógeno, se niega al proceso el oxígeno necesario para que ocurra la combustión.

Desarrollo del esqueleto de carbono

El objetivo de la carbonización es reorganizar la estructura interna de la biomasa. Esto requiere un entorno controlado donde el material pueda descomponerse térmicamente sin interferencias químicas.

Una atmósfera estable de nitrógeno permite que el esqueleto de material de carbono se desarrolle completa y naturalmente. Esto garantiza que el marco estructural permanezca intacto, sirviendo como base para las propiedades físicas del producto final.

Gestión de subproductos y pureza

Más allá de la protección, el flujo de nitrógeno desempeña un papel mecánico activo en la calidad del producto.

Facilitación de la eliminación de volátiles

A medida que el hidrocarbón se calienta, libera componentes volátiles (gases y alquitranes). Si estos volátiles permanecen estancados alrededor de la muestra, pueden redepositarse o interferir con la química de la superficie.

El flujo de nitrógeno, no solo su presencia, actúa como un mecanismo portador. Arrastra continuamente estos componentes volátiles fuera de la zona de calentamiento, evitando la contaminación.

Obtención de intermedios de alto contenido de carbono

El objetivo final es aislar el contenido de carbono. Al prevenir la oxidación y eliminar los volátiles no carbonosos, el nitrógeno asegura que el material restante sea un intermedio de alto contenido de carbono.

Esto da como resultado un producto más puro con una mayor densidad de carbono, que es la métrica principal de éxito para este proceso.

Los riesgos de la inestabilidad del flujo

Si bien se requiere la presencia de nitrógeno, la *estabilidad* de ese flujo es igualmente crítica.

Carbonización incompleta

Si el flujo fluctúa o disminuye, pueden entrar bolsas de oxígeno en el sistema. Incluso una falla momentánea a 800 °C puede degradar la superficie del material, lo que lleva a una pérdida de rendimiento.

Evacuación ineficiente de volátiles

Si el flujo es demasiado débil o inestable, los volátiles pueden no eliminarse de manera eficiente. Esto puede provocar una calidad inconsistente en el lote, ya que los gases atrapados afectan el desarrollo final de la estructura de carbono.

Garantía del éxito del proceso

Para maximizar la calidad de su hidrocarbón, concéntrese en la estabilidad y consistencia de su sistema de gas inerte.

- Si su enfoque principal es el Rendimiento del Material: Asegúrese de que el horno esté perfectamente sellado y que el flujo de nitrógeno sea ininterrumpido para evitar que la biomasa se queme hasta convertirse en cenizas.

- Si su enfoque principal es la Pureza Química: Mantenga un caudal suficiente para arrastrar activamente todos los componentes volátiles a medida que se liberan del esqueleto.

Un entorno de nitrógeno constante es la diferencia entre producir carbono de alta calidad y producir cenizas costosas.

Tabla resumen:

| Función | Rol en la carbonización | Impacto en el producto final |

|---|---|---|

| Atmósfera inerte | Desplaza el oxígeno para prevenir la combustión | Previene la pérdida de material y la formación de cenizas |

| Escudo estructural | Protege el esqueleto de carbono en desarrollo | Garantiza la integridad estructural y la densidad |

| Gas portador | Arrastra gases volátiles y alquitranes | Aumenta la pureza química y previene la redeposición |

| Estabilidad del flujo | Mantiene una presión y un entorno constantes | Garantiza la uniformidad del lote y un alto rendimiento |

Maximice su rendimiento de carbonización con KINTEK

No permita que los flujos de gas inestables conviertan su valioso hidrocarbón en cenizas. KINTEK ofrece soluciones de laboratorio de grado industrial respaldadas por I+D experta y fabricación de precisión. Nuestra gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD está diseñada para mantener los rigurosos entornos inertes requeridos para el desarrollo de esqueletos de carbono de alta pureza.

Ya sea que necesite controles de flujo de gas personalizados o estabilidad a alta temperatura, nuestros hornos son totalmente personalizables para sus necesidades únicas de investigación o producción. Contacte a KINTEK hoy para descubrir cómo nuestra tecnología térmica avanzada puede mejorar la integridad estructural y la pureza de su material.

Guía Visual

Referencias

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la función principal de un horno de tubo de caída (DTF)? Simulación de combustión industrial para investigación

- ¿Por qué es necesaria una cámara de monitoreo industrial para medir el retardo de ignición del polvo de aluminio en un horno tubular?

- ¿Qué papel juegan los hornos de caja o tubo de alto rendimiento en el sinterizado de LATP? Dominar la densificación y la conductividad iónica

- ¿Qué papel juega un horno de tubo de vacío en el postratamiento de Ag2Se? Optimizar la eficiencia termoeléctrica flexible

- ¿Qué condiciones críticas de proceso proporciona un horno tubular para V-NbOPO4@rGO? Asegure la síntesis superior de compuestos

- ¿En qué industrias se utiliza comúnmente el horno tubular? Esencial para la ciencia de los materiales, la energía y más

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de laboratorio en ciencia e ingeniería de materiales? Calor de Precisión para Materiales Avanzados

- ¿Cómo proporciona un horno tubular vertical revestido de alúmina un entorno estable para experimentos de corrosión? Obtenga datos de expertos