Un horno tubular vertical revestido de alúmina asegura la estabilidad experimental al combinar una alta resistencia química con una regulación térmica precisa. El revestimiento de alúmina sirve como un escudo protector crítico contra gases ácidos corrosivos, mientras que el sistema de calentamiento mantiene temperaturas constantes durante cientos de horas, asegurando que las delicadas reacciones termodinámicas procedan sin interferencia de la degradación del equipo.

El valor central de esta configuración radica en la capacidad del revestimiento de alúmina para resistir subproductos agresivos como HCl y SO2, desacoplando efectivamente el entorno de reacción corrosivo del cuerpo estructural del horno. Esta durabilidad, combinada con un calentamiento de precisión, permite la prueba de larga duración necesaria para observar la lenta formación y transformación de cloruros metálicos.

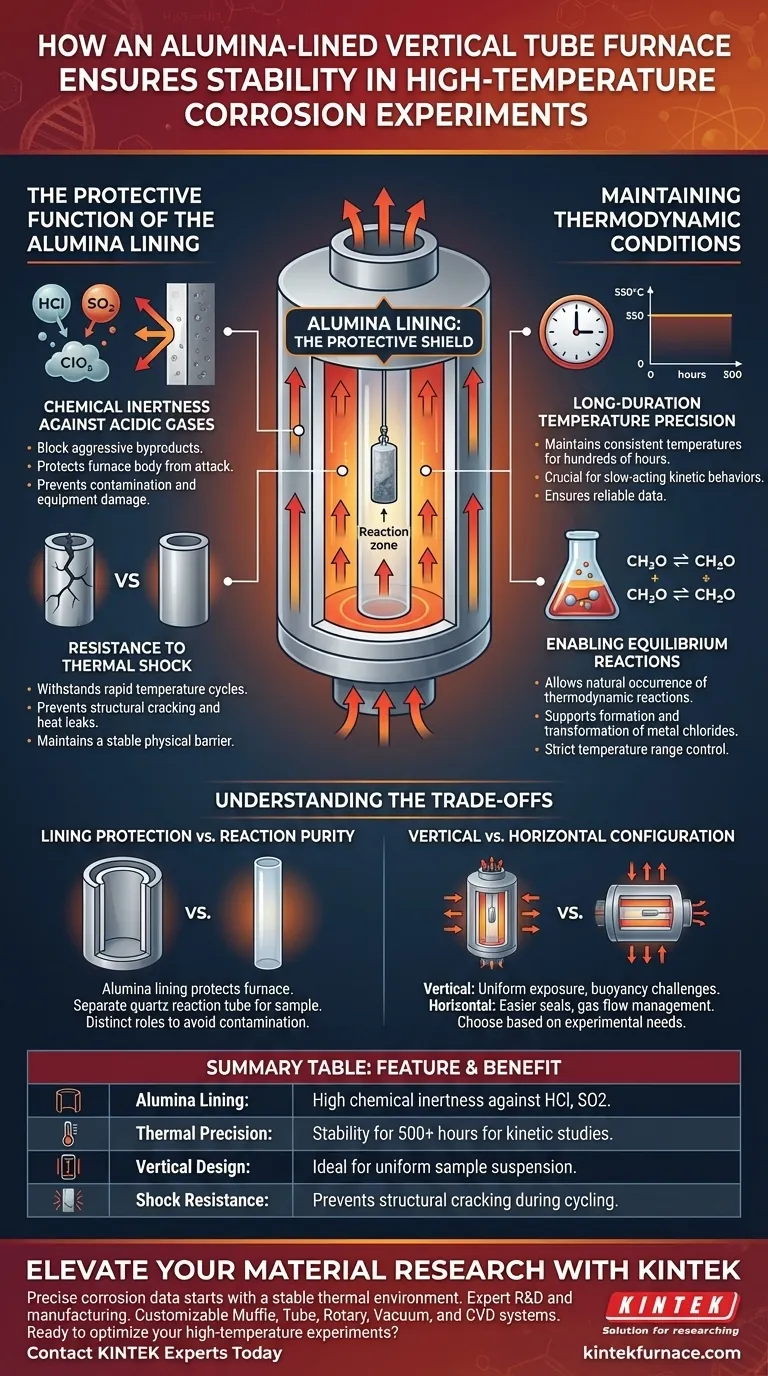

La Función Protectora del Revestimiento de Alúmina

Inercia Química Contra Gases Ácidos

En experimentos de corrosión a alta temperatura, la estabilidad del equipo es tan vital como la estabilidad de la muestra. La alúmina (óxido de aluminio) proporciona una excelente inercia química.

Este revestimiento protege específicamente el cuerpo del horno de gases ácidos como HCl y SO2, que se generan o introducen frecuentemente durante las simulaciones de corrosión. Sin esta protección, estos gases atacarían los elementos calefactores y el aislamiento, alterando el entorno térmico y potencialmente arruinando el experimento.

Resistencia al Choque Térmico

Los experimentos a alta temperatura a menudo implican ciclos rápidos de calentamiento o enfriamiento. El revestimiento de alúmina ofrece excelente resistencia al choque térmico.

Esto asegura que la estructura física del horno actúe como una barrera estable incluso bajo cargas térmicas fluctuantes. Previene grietas o fallas estructurales que podrían provocar fugas de calor o la ruptura de la atmósfera controlada.

Mantenimiento de Condiciones Termodinámicas

Precisión de Temperatura de Larga Duración

La corrosión rara vez es un proceso instantáneo; requiere tiempo. El horno tubular vertical está diseñado para proporcionar control de temperatura de precisión durante duraciones extendidas.

Por ejemplo, estos sistemas pueden mantener la estabilidad durante 500 horas a temperaturas como 550°C. Esta consistencia es obligatoria para estudiar comportamientos cinéticos de acción lenta donde las fluctuaciones de temperatura invalidarían los datos.

Habilitación de Reacciones de Equilibrio

La estabilidad proporcionada por el horno asegura que las reacciones de equilibrio termodinámico puedan ocurrir naturalmente.

Reacciones específicas, como la formación y transformación de cloruros metálicos, requieren un rango de temperatura estrictamente mantenido. La configuración vertical y el control preciso permiten que el sistema alcance y mantenga las condiciones específicas requeridas para que estas fases químicas se estabilicen.

Comprensión de las Compensaciones

Protección del Revestimiento vs. Pureza de la Reacción

Si bien el revestimiento de alúmina protege el cuerpo del horno, es distinto del recipiente de reacción en sí. En muchas configuraciones, se inserta un tubo de reacción de cuarzo separado para contener la muestra.

Los investigadores deben distinguir entre la estabilidad del horno (asegurada por el revestimiento de alúmina) y la pureza de la atmósfera de reacción inmediata. Confiar únicamente en el revestimiento sin un tubo de reacción interno adecuado aún puede exponer las muestras a contaminantes de la cavidad del horno si no está sellado correctamente.

Configuración Vertical vs. Horizontal

La orientación vertical es excelente para suspender muestras para garantizar una exposición uniforme a los gases. Sin embargo, puede presentar desafíos en comparación con las configuraciones horizontales con respecto a la dinámica del flujo de gas.

En una configuración vertical, los efectos de flotación de los gases calientes pueden influir en las tasas de flujo. Mientras que los hornos horizontales a menudo permiten una colocación más fácil de sellos herméticos para el cambio de atmósfera, los hornos verticales requieren una gestión cuidadosa de las entradas de gas para garantizar que los agentes corrosivos (como CO o H2S) se distribuyan uniformemente sobre la superficie del espécimen.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la confiabilidad de sus datos de corrosión, alinee el uso de su equipo con sus necesidades experimentales específicas:

- Si su enfoque principal es la Prueba de Durabilidad a Largo Plazo: Confíe en la inercia del revestimiento de alúmina para realizar exposiciones extendidas (más de 500 horas) que involucren gases ácidos como HCl sin arriesgar daños a sus elementos calefactores.

- Si su enfoque principal es el Modelado Cinético: Priorice el sistema de control de temperatura de precisión para mantener un entorno sin desviaciones, asegurando que la formación de cloruros metálicos represente el verdadero equilibrio termodinámico.

Al aprovechar la resistencia química del revestimiento de alúmina y la precisión térmica del diseño vertical, crea un entorno repetible y libre de contaminación esencial para la investigación de corrosión de alta fidelidad.

Tabla Resumen:

| Característica | Beneficio en Pruebas de Corrosión |

|---|---|

| Revestimiento de Alúmina | Alta inercia química contra HCl, SO2 y gases ácidos agresivos |

| Precisión Térmica | Mantiene la estabilidad durante más de 500 horas para observar transformaciones cinéticas lentas |

| Diseño Vertical | Ideal para suspender muestras para garantizar una exposición uniforme a los gases |

| Resistencia al Choque | Previene grietas estructurales durante ciclos rápidos de calentamiento y enfriamiento |

Eleve su Investigación de Materiales con KINTEK

Datos precisos de corrosión comienzan con un entorno térmico estable. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de laboratorio. Ya sea que esté realizando pruebas de durabilidad a largo plazo o modelado cinético complejo, nuestros hornos brindan la durabilidad y precisión de temperatura que su investigación exige.

¿Listo para optimizar sus experimentos a alta temperatura?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Ahmad Usman, Adnan U. Syed. Fireside Corrosion Behavior of Thermally Sprayed Coatings for Waste-to-Energy Power Plant Applications. DOI: 10.1007/s11665-025-11630-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel juega un horno de tubo vertical en la fundición por reducción de ferroníquel? Simulación experta de procesos

- ¿Cuál es la diferencia entre un horno tubular y un horno de mufla? Elija la solución de alta temperatura adecuada

- ¿Cómo se utilizan los hornos tubulares en la síntesis química? Descubra la creación precisa de materiales

- ¿Qué papel juega un horno de tubo de vacío como reactor durante la etapa de reacción de gasificación del carbón?

- ¿Qué papel juega el proceso de calcinación en un horno tubular de alto vacío en la formación de soportes de Ce1-xTixO2-δ?

- ¿Cuáles son las ventajas de usar un horno tubular con control de nitrógeno para el carbono nanoporoso? Mejore los resultados de su laboratorio

- ¿Cuál es la función de un horno tubular multizona en la síntesis CVD? Domina la precisión de las nanohojas de In2Se3 2D