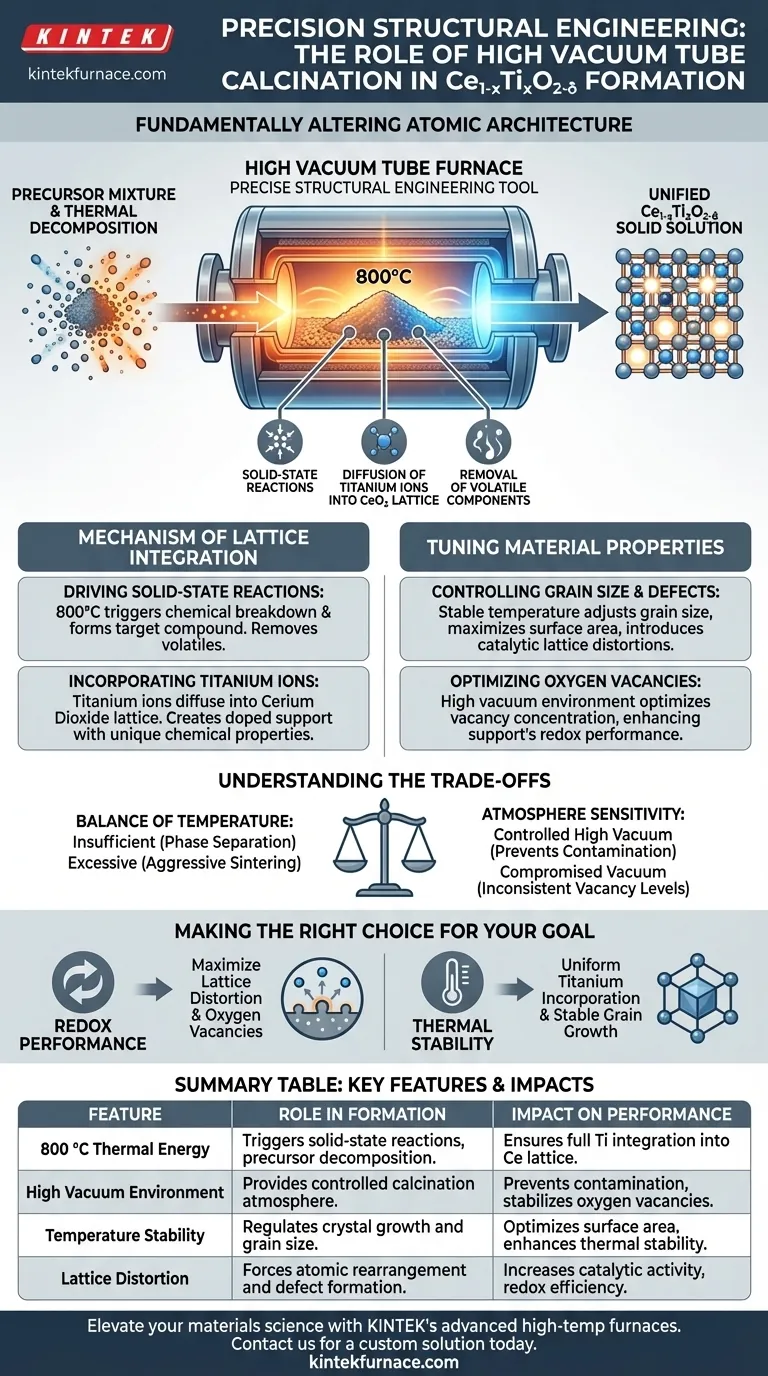

El papel del horno tubular de alto vacío es actuar como una herramienta precisa de ingeniería estructural, alterando fundamentalmente la arquitectura atómica de los soportes de Ce1-xTixO2-δ. Operando a aproximadamente 800 °C, el horno impulsa la descomposición térmica de los precursores e inicia reacciones de estado sólido. Esta energía térmica obliga a los iones de titanio a integrarse directamente en la red de dióxido de cerio, transformando una mezcla de elementos en una solución sólida unificada y funcional.

El entorno de alto vacío y el campo de temperatura estable permiten la manipulación precisa de defectos atómicos. Al controlar la distorsión de la red y la concentración de vacantes de oxígeno, el proceso de calcinación dicta directamente la eficiencia redox final y la estabilidad térmica del material.

El Mecanismo de Integración de la Red

Impulso de las Reacciones de Estado Sólido

La función principal del horno es proporcionar la energía de activación requerida para las reacciones de estado sólido. La simple mezcla de precursores es insuficiente; el entorno de 800 °C desencadena la descomposición química necesaria para formar el compuesto objetivo. Esta descomposición térmica elimina los componentes volátiles y prepara el escenario para la reorganización atómica.

Incorporación de Iones de Titanio

La característica definitoria de Ce1-xTixO2-δ es la presencia de titanio dentro de la estructura de cerio. El horno facilita la difusión de iones de titanio en la red de dióxido de cerio. Esto no es simplemente un recubrimiento superficial, sino una integración estructural que crea un material de soporte dopado con propiedades químicas únicas.

Ajuste de las Propiedades del Material

Control del Tamaño de Grano y los Defectos

La estabilidad del campo de temperatura dentro del horno tubular permite el ajuste preciso del tamaño de grano. Al controlar cómo crecen los cristales, los ingenieros pueden maximizar el área superficial disponible para las reacciones. Además, el proceso introduce distorsiones controladas de la red, que son esenciales para la actividad catalítica del material.

Optimización de las Vacantes de Oxígeno

Uno de los resultados más críticos de este proceso de calcinación específico es la manipulación de la concentración de vacantes de oxígeno. Estas vacantes (átomos de oxígeno faltantes en la red) actúan como sitios activos para las reacciones químicas. El entorno del horno se ajusta para optimizar estas vacantes, mejorando así el rendimiento redox (reducción-oxidación) del soporte.

Comprensión de las Compensaciones

El Equilibrio de la Temperatura

Si bien la alta temperatura es necesaria para la integración de la red, la precisión es primordial. Si la temperatura es insuficiente, los iones de titanio pueden no incorporarse completamente, lo que lleva a la separación de fases en lugar de una solución sólida. Por el contrario, el calor excesivo o la falta de control pueden provocar una sinterización agresiva, destruyendo el área superficial específica y reduciendo la reactividad.

Sensibilidad a la Atmósfera

El aspecto de "alto vacío" del horno juega un papel sutil pero vital. Asegura una atmósfera de calcinación controlada, evitando reacciones no deseadas con los gases ambientales. Un vacío comprometido o una atmósfera inestable pueden provocar niveles inconsistentes de vacantes de oxígeno, lo que hace que el material sea menos efectivo para aplicaciones de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

Los parámetros de calcinación deben ajustarse en función de las métricas de rendimiento específicas que necesite priorizar para sus soportes de Ce1-xTixO2-δ.

- Si su enfoque principal es el Rendimiento Redox: Priorice los parámetros que maximicen la distorsión de la red y la concentración de vacantes de oxígeno, ya que estos defectos sirven como sitios activos para el intercambio químico.

- Si su enfoque principal es la Estabilidad Térmica: Concéntrese en la uniformidad de la incorporación de titanio y el crecimiento estable del grano para garantizar que el material pueda soportar las tensiones operativas sin degradarse.

En última instancia, el horno tubular de alto vacío no es solo un dispositivo de calentamiento, sino el instrumento que define el "ADN" a nivel atómico de su soporte catalítico.

Tabla Resumen:

| Característica | Papel en la Formación de Ce1-xTixO2-δ | Impacto en el Rendimiento del Material |

|---|---|---|

| Energía Térmica de 800 °C | Desencadena reacciones de estado sólido y descomposición de precursores | Asegura la integración completa del titanio en la red de cerio |

| Entorno de Alto Vacío | Proporciona una atmósfera de calcinación controlada | Previene la contaminación y estabiliza los niveles de vacantes de oxígeno |

| Estabilidad de la Temperatura | Regula el crecimiento de cristales y el tamaño de grano | Optimiza el área superficial y mejora la estabilidad térmica |

| Distorsión de la Red | Fuerza la reorganización atómica y la formación de defectos | Aumenta la actividad catalítica y la eficiencia redox |

La ingeniería de precisión de soportes catalíticos requiere los más altos estándares de control térmico. KINTEK ofrece sistemas avanzados de mufla, tubo, rotatorios, de vacío y CVD diseñados para cumplir con sus especificaciones exactas de I+D. Respaldados por una fabricación experta, nuestros hornos de alta temperatura son totalmente personalizables para ayudarle a optimizar la integración de la red y la concentración de vacantes de oxígeno en sus materiales. Mejore su ciencia de materiales: póngase en contacto con KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo facilita un horno tubular la activación de esferas de carbono derivadas de xilano? Ingeniería de Superficies de Precisión

- ¿Cómo se comparan los hornos de tubo con los hornos de caja? Elija el horno adecuado para su laboratorio

- ¿Qué es un horno tubular y cómo está diseñado? Logre una calefacción precisa y uniforme para su laboratorio

- ¿Por qué se requiere un horno tubular para el tratamiento térmico de tela de fibra de carbono? Activación de Superficie Maestra

- ¿Qué papel desempeña un horno tubular horizontal en la fundición reductora de baterías? Optimizar los datos de migración de metales

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué factores contribuyen al sólido rendimiento del proceso de los hornos de tubo de vacío? Desbloquee la precisión y la pureza en el tratamiento térmico

- ¿Qué papel juega un horno de tubo de vacío en el postratamiento de Ag2Se? Optimizar la eficiencia termoeléctrica flexible