En esencia, un horno tubular es un dispositivo de calefacción de alta precisión diseñado para crear un entorno de temperatura excepcionalmente uniforme dentro de una cámara cilíndrica. Las muestras se colocan dentro de este tubo de trabajo central, que luego se calienta externamente mediante elementos posicionados para garantizar una distribución de calor constante a lo largo de su longitud. Este diseño es fundamental para experimentos científicos y procesos industriales donde el control térmico preciso es innegociable.

La característica que define a un horno tubular no es simplemente su capacidad para alcanzar altas temperaturas, sino su diseño especializado —una cámara de calentamiento cilíndrica— que está diseñada específicamente para minimizar las variaciones de temperatura y garantizar un tratamiento térmico uniforme para la muestra en su interior.

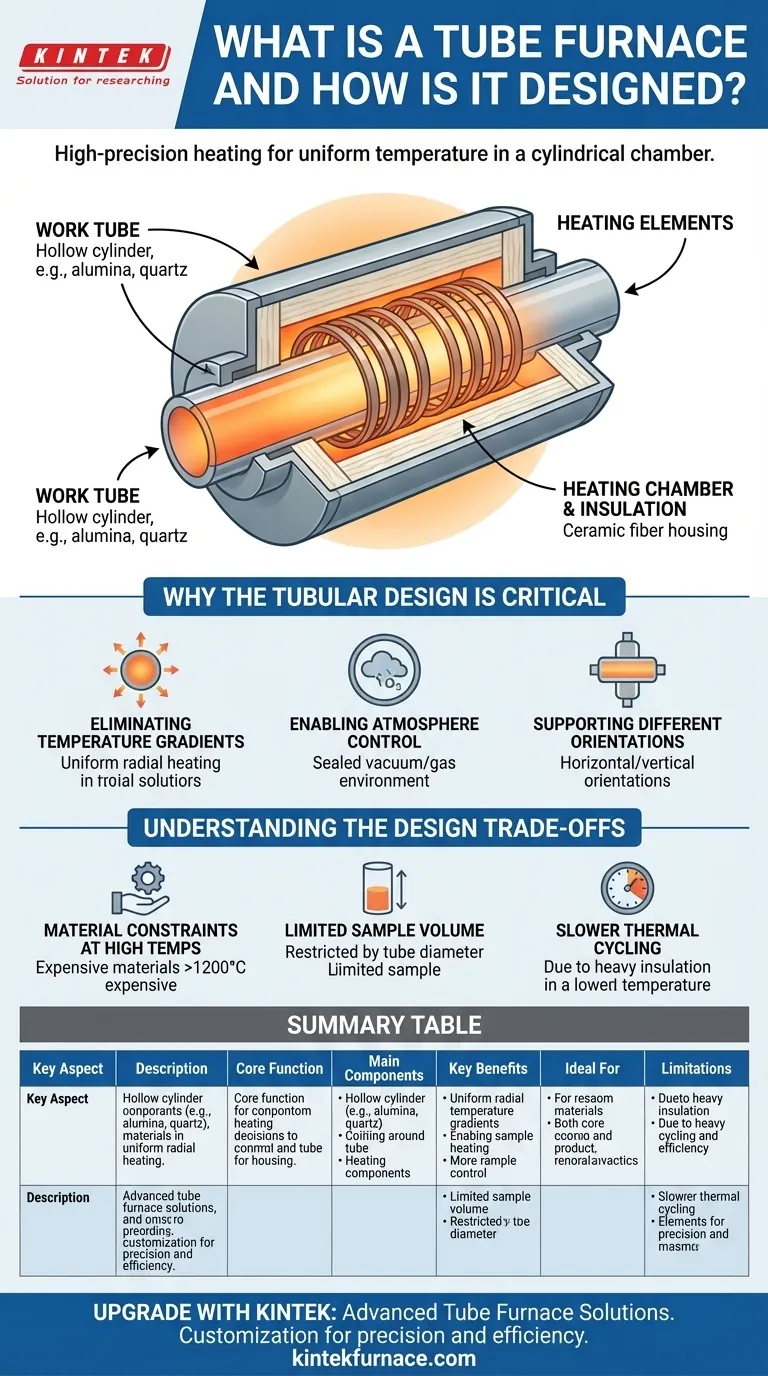

Los Componentes Centrales de un Horno Tubular

Para comprender cómo un horno tubular logra su precisión, debemos observar sus componentes clave, que trabajan en concierto para proporcionar un calor estable y uniforme.

El Tubo de Trabajo

El tubo de trabajo es el recipiente central que contiene la muestra. Es un cilindro hueco fabricado típicamente con materiales altamente resistentes al calor como alúmina de alta pureza, cuarzo o aleaciones metálicas especializadas. La elección del material depende de la temperatura máxima requerida y la compatibilidad química con la muestra y cualquier gas de proceso.

Los Elementos Calefactores

La calefacción es proporcionada por elementos de resistencia eléctrica, como bobinas o cintas, que se posicionan alrededor del exterior del tubo de trabajo. Su colocación precisa es fundamental. A menudo están incrustados dentro del material aislante del horno para garantizar que el calor se irradie uniformemente sobre toda la superficie del tubo, lo cual es la clave para lograr la uniformidad de la temperatura.

La Cámara de Calentamiento y el Aislamiento

El tubo de trabajo y los elementos calefactores se alojan dentro de una cámara de calentamiento. Esta cámara suele estar formada por aislamiento de fibra cerámica de alta temperatura, que puede ser un cilindro sólido único o dos mitades semicilíndricas que se cierran juntas. Este robusto aislamiento minimiza la pérdida de calor al exterior y ayuda a mantener una temperatura interna estable.

Por Qué el Diseño Tubular es Crítico

La geometría cilíndrica de un horno tubular es una elección deliberada de ingeniería impulsada por la necesidad de consistencia y control. Es fundamentalmente diferente de un horno de caja simple.

Eliminación de Gradientes de Temperatura

Al disponer los elementos calefactores simétricamente alrededor de un tubo, el diseño garantiza que la muestra se caliente uniformemente desde todas las direcciones radiales. Esta geometría reduce drásticamente los gradientes de temperatura a lo largo de la longitud calentada, previniendo puntos calientes o fríos que podrían comprometer un experimento o un proceso de tratamiento de materiales.

Permitir el Control de la Atmósfera

La forma tubular es ideal para crear un entorno sellado. Al tapar los extremos del tubo de trabajo, los operadores pueden calentar muestras al vacío o introducir gases de proceso específicos. Esta atmósfera controlada es esencial para aplicaciones como la síntesis de materiales, la purificación o la prevención de la oxidación durante el tratamiento térmico.

Soporte para Diferentes Orientaciones

Aunque muchos hornos tubulares son horizontales, algunas aplicaciones se benefician de una orientación vertical. Por ejemplo, un diseño vertical se utiliza para crear un lecho fluidizado, donde el gas que fluye hacia arriba a través del tubo suspende partículas sólidas para una combustión o reacción eficiente.

Comprender las Compensaciones del Diseño

Aunque son muy eficaces, el diseño de un horno tubular implica concesiones inherentes que lo hacen ideal para algunas tareas, pero menos adecuado para otras.

Restricciones de Materiales a Altas Temperaturas

Alcanzar temperaturas muy altas (superiores a 1200 °C) impone demandas extremas a los materiales. El tubo de trabajo y los elementos calefactores deben estar hechos de cerámicas caras y de alto rendimiento o aleaciones metálicas exóticas, lo que aumenta el coste y la complejidad operativa del horno.

Volumen de Muestra Limitado

La principal limitación de un horno tubular es su capacidad de muestra, que está restringida por el diámetro interior del tubo de trabajo. Este diseño está optimizado para la precisión sobre el volumen, lo que lo hace inadecuado para calentar artículos grandes o voluminosos.

Ciclos Térmicos Más Lentos

El mismo aislamiento pesado y masa cerámica que proporcionan una excelente estabilidad de la temperatura también retienen una gran cantidad de calor. En consecuencia, los hornos tubulares suelen tener tiempos de calentamiento y enfriamiento más lentos en comparación con sistemas menos aislados, lo que puede ser una desventaja para aplicaciones de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno tubular debe basarse en los requisitos específicos de su proceso.

- Si su enfoque principal es la máxima uniformidad de temperatura para investigación sensible o procesamiento de materiales: Un horno tubular es la opción superior debido a su geometría de calentamiento cilíndrica construida a propósito.

- Si su enfoque principal es el tratamiento térmico de objetos grandes o de forma irregular: Un horno de caja o de mufla proporciona una cámara más grande y puede ser una solución más práctica y rentable.

- Si su enfoque principal es crear condiciones atmosféricas específicas (vacío o gas): El entorno sellado de un horno tubular lo convierte en la herramienta estándar y más fiable para el trabajo.

Comprender que un horno tubular es un instrumento especializado para la precisión le permite aprovechar sus fortalezas únicas para las aplicaciones térmicas más exigentes.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Función Principal | Calefacción de alta precisión con temperatura uniforme en una cámara cilíndrica |

| Componentes Principales | Tubo de trabajo, elementos calefactores, cámara de aislamiento |

| Beneficios Clave | Elimina gradientes de temperatura, permite el control de la atmósfera, soporta varias orientaciones |

| Ideal Para | Investigación sensible, síntesis de materiales, procesos de vacío/gas |

| Limitaciones | Volumen de muestra limitado, ciclos térmicos más lentos, mayor coste para altas temperaturas |

¡Mejore su laboratorio con las soluciones avanzadas de hornos tubulares de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos Tubulares, Hornos de Mufla y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su calefacción de precisión y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas