En esencia, la elección entre un horno de tubo y un horno de caja se reduce a la geometría del proceso. Un horno de tubo está diseñado para procesar materiales, a menudo en una atmósfera controlada, a medida que pasan por una estrecha cámara cilíndrica. Por el contrario, un horno de caja es una cámara sellada más grande diseñada para el tratamiento térmico de propósito general de lotes estáticos de material.

La decisión no se trata de qué horno es intrínsecamente superior, sino de qué arquitectura —un tubo de flujo continuo o una cámara de lote estático— se alinea con su material específico, tamaño de muestra y requisitos de atmósfera.

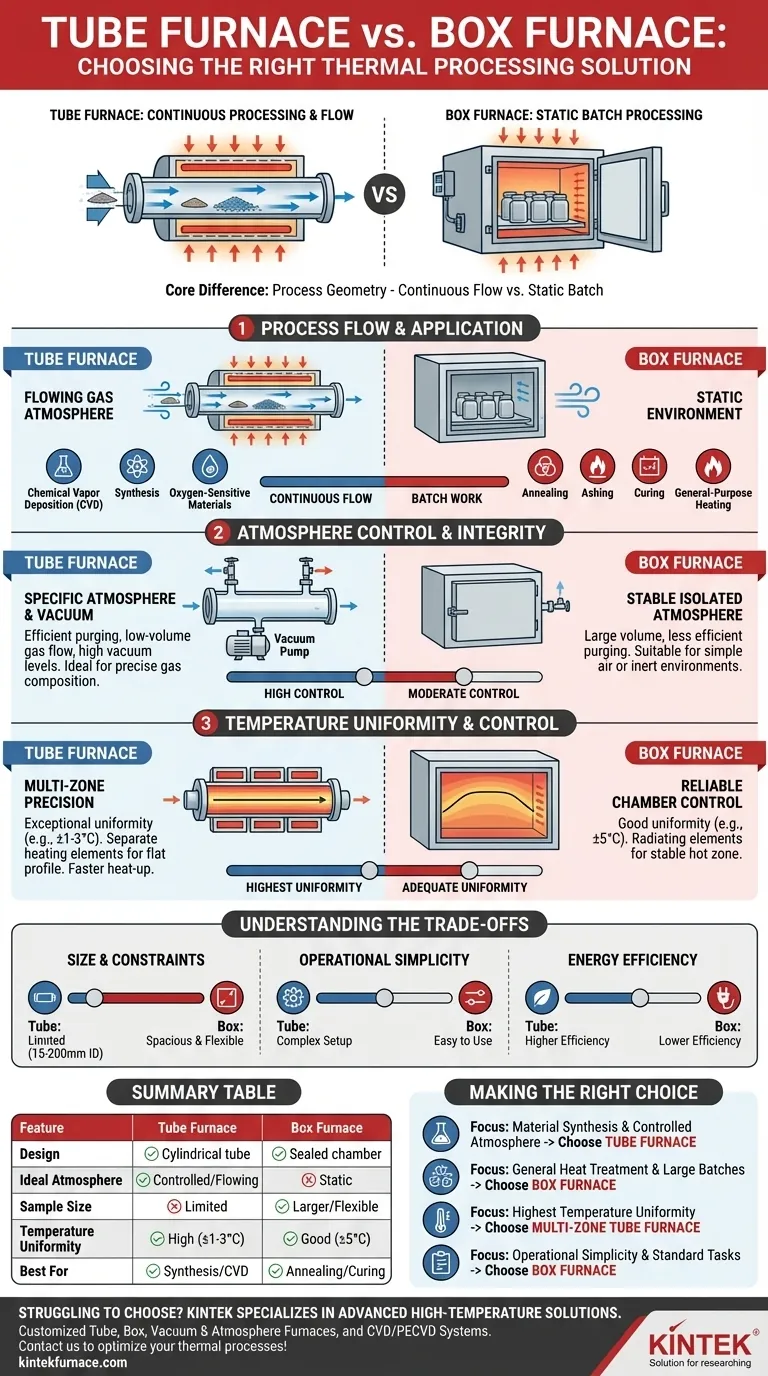

La diferencia fundamental de diseño: Flujo del proceso

La distinción más significativa entre estos hornos es cómo sostienen y procesan el material que se calienta. Esta elección de diseño dicta sus aplicaciones ideales.

Hornos de tubo: Procesamiento continuo y flujo

Un horno de tubo está construido alrededor de un tubo cilíndrico largo, que sirve como cámara de calentamiento. Los materiales se pasan a través de este tubo continuamente o se colocan dentro de él para su procesamiento.

Este diseño es excepcionalmente adecuado para aplicaciones que requieren una atmósfera de gas en flujo. La geometría estrecha facilita la purga del aire y la introducción de gases inertes, gases reactivos o la creación de vacío, asegurando que la atmósfera interactúe consistentemente con el material a lo largo del tubo.

Hornos de caja: Procesamiento por lotes estáticos

Un horno de caja, también conocido como horno de mufla, presenta una cámara grande de carga frontal. Se colocan los materiales a calentar dentro, se cierra la puerta y se ejecuta el ciclo de calentamiento.

Esta arquitectura es ideal para el trabajo por lotes. Su espacioso interior puede alojar piezas más grandes, múltiples muestras más pequeñas o crisoles que no cabrían dentro de un tubo estrecho. El entorno es estático y contenido, lo que lo convierte en un caballo de batalla confiable para aplicaciones de propósito general como recocido, incineración y curado.

Comparación del control e integridad de la atmósfera

Su capacidad para controlar el entorno alrededor de su muestra es un factor crítico y un punto importante de diferencia entre los dos tipos de hornos.

Por qué los hornos de tubo sobresalen con atmósferas específicas

Los hornos de tubo ofrecen una flexibilidad superior para procesos que demandan una atmósfera específica. Su geometría permite una purga eficiente y el mantenimiento de un flujo de gas consistente y de bajo volumen de un extremo a otro.

Esto los convierte en la elección estándar para trabajar con materiales sensibles al oxígeno, realizar deposición química de vapor (CVD) u otras síntesis donde la composición del gas es una variable crítica del proceso. Los modelos sellados al vacío pueden lograr niveles de vacío muy altos para aplicaciones especializadas.

El entorno estable de un horno de caja

Un horno de caja proporciona una atmósfera estable y aislada. Una vez que la cámara está sellada, el entorno interno está en gran medida aislado del exterior. Si bien muchos modelos incluyen puertos de gas para introducir una atmósfera inerte, el gran volumen hace que sea menos eficiente purgar y controlar que un horno de tubo.

Para el tratamiento térmico general donde el objetivo es simplemente calentar un material al aire o en un entorno inerte estático, un horno de caja es perfectamente adecuado y mucho más sencillo de operar.

Uniformidad y control de la temperatura

Aunque ambos tipos de hornos ofrecen alta precisión, su enfoque de la uniformidad de la temperatura difiere según su diseño.

La precisión de los hornos de tubo multizona

Los hornos de tubo, especialmente los modelos de tres zonas, ofrecen la mejor uniformidad de temperatura disponible. Al tener elementos calefactores y controladores separados para la zona central y las zonas extremas, pueden crear un perfil de temperatura excepcionalmente plano a lo largo de la longitud central del tubo.

Este nivel de control es vital para el crecimiento de cristales, el recocido de componentes largos o cualquier proceso en el que la variación de temperatura a través de la muestra deba minimizarse. Los hornos de tubo también tienden a tener tiempos de calentamiento más rápidos debido a su menor masa térmica.

La fiabilidad de las cámaras de los hornos de caja

Los hornos de caja modernos proporcionan un excelente control de temperatura, a menudo dentro de ±5°C o mejor. El calor irradia desde los elementos que rodean la cámara, creando una zona caliente estable y razonablemente uniforme.

Si bien es posible que no igualen la uniformidad precisa de un horno de tubo multizona, su rendimiento es más que suficiente para la gran mayoría de los procesos por lotes industriales y de laboratorio. Los hornos de caja de atmósfera más avanzados pueden lograr un control más estricto (±1–3°C) con sistemas de circulación de gas.

Comprendiendo las compensaciones

Elegir el horno adecuado requiere reconocer las limitaciones y ventajas inherentes de cada diseño.

Restricciones de tamaño y muestra

La compensación más obvia es el tamaño de la muestra. Los hornos de tubo son restrictivos por naturaleza, limitados por el diámetro interno del tubo de procesamiento (típicamente de 15 mm a 200 mm). Los hornos de caja ofrecen mucho más espacio y flexibilidad para artículos voluminosos o un gran número de muestras.

Simplicidad operativa vs. Flexibilidad de proceso

Los hornos de caja son campeones de la simplicidad. Son fáciles de cargar, operar y mantener, lo que los hace ideales para entornos multiusuario o tareas de calentamiento sencillas.

Los hornos de tubo ofrecen una mayor flexibilidad de proceso, particularmente con el control de la atmósfera, pero pueden ser más complejos de configurar. Sellado de los extremos del tubo, gestión del flujo de gas y programación de múltiples zonas requiere más atención técnica.

Eficiencia energética

Debido a su menor volumen calentado y su diseño más específico, los hornos de tubo son generalmente más eficientes energéticamente y tienen ciclos de calentamiento y enfriamiento más rápidos en comparación con un horno de caja grande de similar clasificación de temperatura.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto es un ejercicio de hacer coincidir la herramienta con la tarea. Base su decisión en sus requisitos primarios de proceso.

- Si su enfoque principal es la síntesis de materiales en una atmósfera controlada y fluida: Elija un horno de tubo por sus capacidades superiores de manejo de gases.

- Si su enfoque principal es el tratamiento térmico general de lotes más grandes o tamaños de muestra variados: Elija un horno de caja por su espaciosa cámara y simplicidad operativa.

- Si su enfoque principal es lograr la mayor uniformidad de temperatura posible para una muestra específica: Elija un horno de tubo multizona por su perfilado de temperatura preciso.

- Si su enfoque principal es la simplicidad operativa para el recocido, la incineración o el curado estándar: Elija un horno de caja como el caballo de batalla confiable y sencillo.

Comprender estas diferencias arquitectónicas fundamentales le permite seleccionar el horno que no es solo una herramienta, sino una solución precisa para su desafío de procesamiento térmico.

Tabla resumen:

| Característica | Horno de tubo | Horno de caja |

|---|---|---|

| Diseño | Tubo cilíndrico para flujo continuo | Cámara sellada para procesamiento por lotes estáticos |

| Atmósfera ideal | Gases controlados y en flujo (ej. inertes, reactivos) | Entornos estáticos (ej. aire, inerte) |

| Tamaño de la muestra | Limitado por el diámetro del tubo (15-200 mm) | Más grande, flexible para artículos voluminosos o múltiples muestras |

| Uniformidad de temperatura | Alta con modelos multizona (ej. ±1-3°C) | Buena para la mayoría de las aplicaciones (ej. ±5°C) |

| Mejor para | Síntesis de materiales, CVD, procesos sensibles al oxígeno | Recocido, incineración, curado, calentamiento de propósito general |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Con una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de tubo, hornos de caja, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio