En esencia, el sólido rendimiento del proceso de un horno de tubo de vacío radica en su capacidad para crear un entorno altamente controlado. Esto se logra mediante una gestión térmica precisa, una automatización avanzada que minimiza el error humano y un diseño que fundamentalmente previene la contaminación del material al eliminar los gases atmosféricos como el oxígeno.

La ventaja definitoria de un horno de vacío no es solo su capacidad para calentarse, sino su poder para controlar meticulosamente todo el entorno del proceso. Este control previene reacciones químicas no deseadas, asegurando la integridad, pureza y rendimiento del material final.

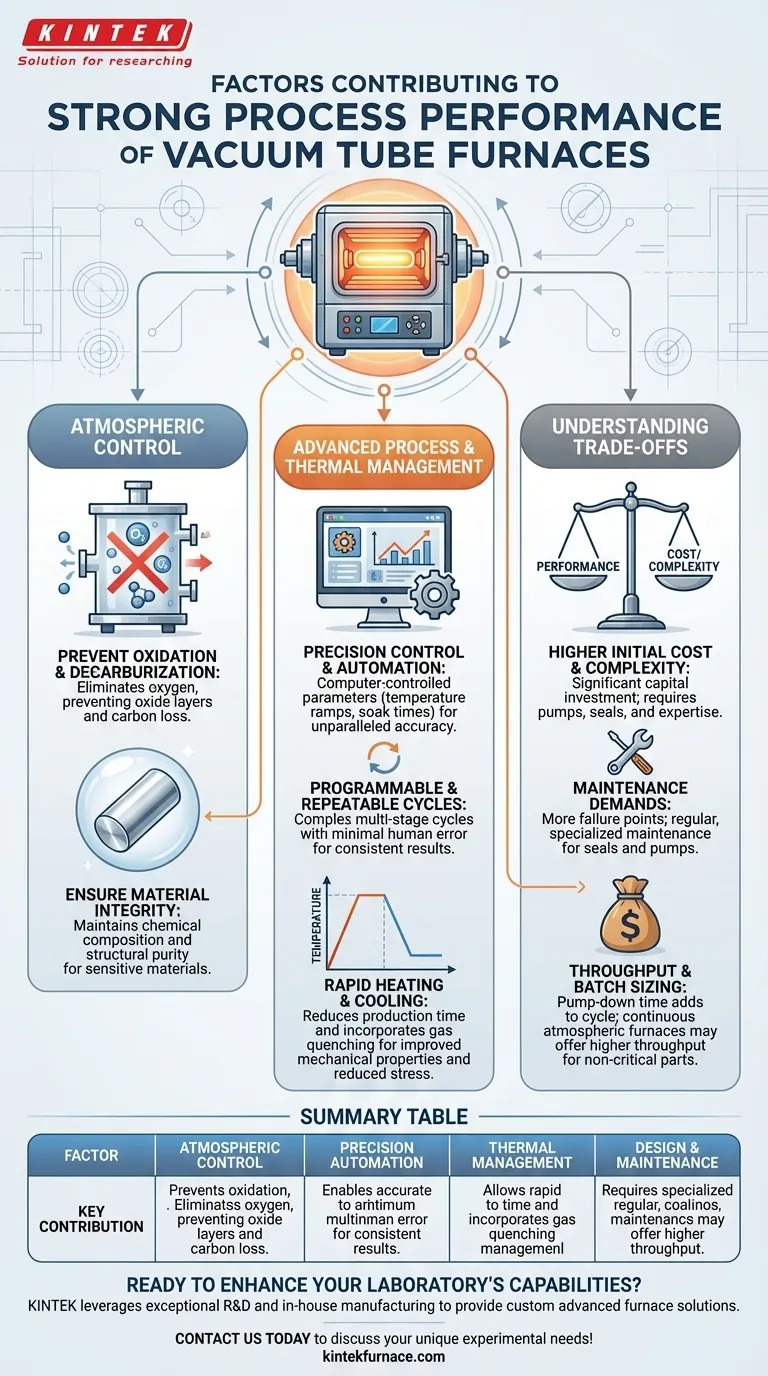

La base del rendimiento: control atmosférico

La función principal que distingue a un horno de vacío es su capacidad para operar a presiones inferiores a la atmósfera estándar. Esta única capacidad es la fuente de sus beneficios de rendimiento más significativos.

Prevención de la oxidación y la descarburización

Al eliminar el aire de la cámara de calentamiento, el horno elimina el oxígeno que de otro modo reaccionaría con el material a altas temperaturas. Esto previene la formación de capas de óxido (formación de cascarilla) y la pérdida de carbono de la superficie de las aleaciones de acero (descarburización), que son problemas comunes en los hornos convencionales.

Garantizar la integridad del material

Este entorno controlado e inerte asegura que el material que se procesa mantenga su composición química prevista y pureza estructural. Para aleaciones sensibles, componentes electrónicos o materiales de grado médico, esta ausencia de contaminación no es solo un beneficio, es un requisito absoluto para lograr las características de rendimiento deseadas.

Gestión térmica y de procesos avanzada

Los hornos de vacío modernos no son hornos simples. Son sistemas sofisticados e integrados diseñados para la precisión y la eficiencia de principio a fin.

Control de precisión y automatización

Estos hornos cuentan con sistemas electromecánicos y controlados por computadora. Los parámetros del proceso, como las rampas de temperatura, los tiempos de mantenimiento y las velocidades de enfriamiento, se programan y ejecutan automáticamente, lo que garantiza una precisión y coherencia inigualables de un lote a otro.

Ciclos programables y repetibles

La automatización permite que se realicen ciclos de tratamiento térmico complejos y multifase con una repetibilidad perfecta. Esto reduce drásticamente el potencial de error humano y garantiza que cada pieza reciba exactamente el mismo tratamiento, lo cual es fundamental para el control de calidad en la producción industrial.

Calentamiento y enfriamiento rápidos

Muchos modelos están diseñados para altas velocidades de calentamiento para minimizar el tiempo de producción. Más importante aún, a menudo incorporan capacidades de enfriamiento rápido controlado (temple con gas) que pueden reducir el estrés térmico, prevenir cambios de fase no deseados y mejorar las propiedades mecánicas finales del material.

Comprensión de las compensaciones

Si bien los hornos de vacío ofrecen un rendimiento superior, introducen consideraciones únicas que es importante comprender.

Mayor costo inicial y complejidad

La tecnología necesaria para crear y mantener un vacío —incluyendo bombas, sellos y sistemas de control avanzados— hace que estos hornos sean una inversión de capital significativamente mayor que sus contrapartes atmosféricas. La operación también requiere un mayor nivel de experiencia técnica.

Demandas de mantenimiento

Los sistemas de vacío tienen más puntos de fallo que los hornos más simples. Los sellos pueden degradarse y las bombas de vacío requieren un mantenimiento regular y especializado para garantizar que funcionen con la máxima eficiencia. Ignorar esto puede comprometer todo el proceso.

Rendimiento y tamaño de lote

La necesidad de evacuar la cámara a un vacío añade tiempo al comienzo de cada ciclo. Para piezas de gran volumen y bajo margen donde el acabado superficial no es crítico, un horno atmosférico continuo puede ofrecer un mayor rendimiento.

Tomar la decisión correcta para su proceso

Seleccionar el horno adecuado depende completamente de los requisitos de su proceso y de los objetivos del producto final.

- Si su enfoque principal es la máxima pureza del material y la prevención de la oxidación: Un horno de vacío es la única opción para garantizar un entorno controlado y no reactivo.

- Si su enfoque principal es la repetibilidad y coherencia del proceso: La automatización avanzada y los ciclos controlados por computadora de un horno de vacío ofrecerán los resultados más confiables.

- Si su enfoque principal es mejorar las propiedades mecánicas mediante el enfriamiento controlado: Las capacidades de temple rápido de un horno de vacío moderno proporcionan un nivel de control que es difícil de lograr de otra manera.

Al comprender estos principios fundamentales y las compensaciones, puede determinar con confianza si un horno de vacío es la inversión estratégica adecuada para sus objetivos operativos.

Tabla de resumen:

| Factor | Contribución clave |

|---|---|

| Control atmosférico | Previene la oxidación y la descarburización al eliminar el oxígeno, asegurando la pureza del material |

| Automatización de precisión | Permite ciclos precisos y repetibles con un error humano mínimo para resultados consistentes |

| Gestión térmica | Permite un calentamiento rápido y un enfriamiento controlado para mejorar las propiedades del material y reducir el estrés |

| Diseño y mantenimiento | Requiere un mantenimiento especializado pero previene la contaminación, lo que respalda la fiabilidad a largo plazo |

¿Listo para mejorar las capacidades de su laboratorio con un horno de tubo de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de crisol, tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden impulsar el rendimiento de su proceso y la pureza de su material.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas