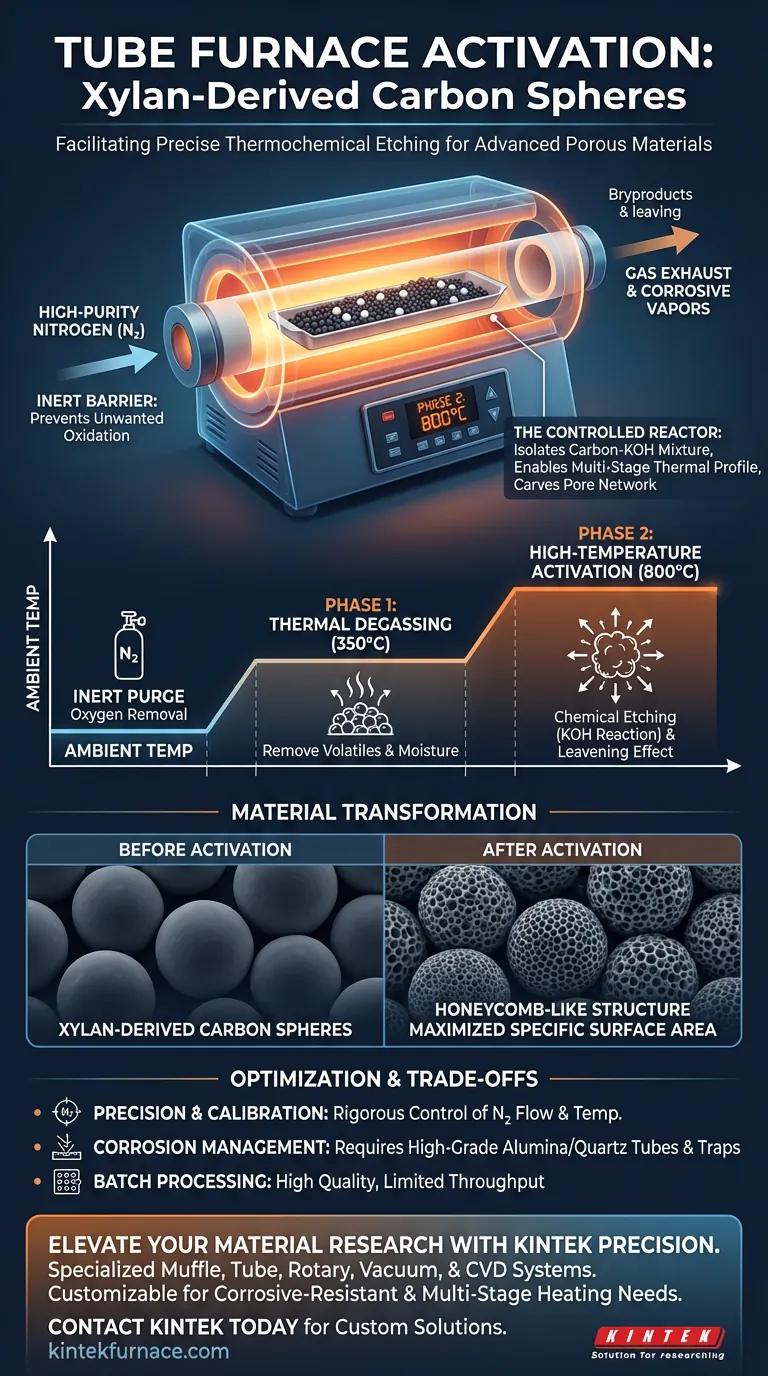

Un horno tubular facilita la activación de esferas de carbono derivadas de xilano al proporcionar un entorno estrictamente controlado y libre de oxígeno, esencial para un grabado termoquímico preciso. Emplea un protocolo de calentamiento escalonado bajo nitrógeno de alta pureza —generalmente desgasificando a temperaturas moderadas antes de aumentar el calor— para desencadenar una reacción entre la matriz de carbono y el hidróxido de potasio (KOH), transformando la estructura interna del material.

El horno tubular actúa como un reactor controlado que aísla la mezcla de carbono-KOH del oxígeno atmosférico, permitiendo un perfil térmico multietapa para tallar químicamente una vasta red de poros en las esferas de carbono sin quemarlas.

El Papel del Control de Atmósfera

Creación de la Barrera Inerte

El requisito fundamental para activar el carbono derivado de xilano es la exclusión total de oxígeno. El horno tubular mantiene un flujo continuo de nitrógeno de alta pureza durante todo el proceso.

Prevención de Oxidación No Deseada

Sin esta manta inerte de nitrógeno, las altas temperaturas de procesamiento harían que las esferas de carbono se combustionaran y se convirtieran en cenizas. El horno asegura que el carbono permanezca estable para que pueda reaccionar únicamente con el activador químico (KOH).

El Mecanismo de Calentamiento Escalonado

Fase 1: Desgasificación Térmica

El proceso se basa en un perfil de calentamiento "escalonado" preciso en lugar de un simple aumento. El horno primero se estabiliza a una temperatura moderada, específicamente 350 grados Celsius.

Eliminación de Volátiles

En esta etapa, el horno elimina los componentes volátiles residuales y la humedad de los precursores de xilano. Este paso de purificación prepara la matriz de carbono para las agresivas reacciones químicas posteriores.

Fase 2: Activación a Alta Temperatura

Una vez desgasificado, el horno aumenta la temperatura a 800 grados Celsius. Esta es la ventana de activación crítica donde se desbloquean las cinéticas químicas necesarias para la formación de poros.

Ingeniería de Superficies y Creación de Poros

Desencadenamiento del Grabado Químico

A 800°C, el hidróxido de potasio (KOH) mezclado con las esferas de carbono se derrite y reacciona violentamente con la red de carbono. La estabilidad térmica del horno asegura que esta reacción sea uniforme en toda la muestra.

El Efecto de Leudado

Esta reacción libera gases (como dióxido de carbono y vapor de agua) que se expanden dentro del material. Esto crea un efecto de "leudado", abriendo nuevos canales dentro de las paredes de carbono.

Maximización del Área Superficial Específica

El resultado de este grabado controlado es una transformación dramática de la topografía del material. Las esferas densas derivadas de xilano se convierten en una estructura similar a un panal de abejas con una rica red de poros y un área superficial específica significativamente aumentada.

Comprensión de los Compromisos

Limitaciones del Equipo y Precisión

Si bien los hornos tubulares ofrecen alta precisión, requieren una calibración rigurosa. Cualquier fluctuación en la tasa de flujo de nitrógeno puede introducir oxígeno, comprometiendo todo el lote.

Subproductos Corrosivos

El proceso de activación que involucra KOH a 800°C produce vapores corrosivos. Si el horno tubular no está equipado con materiales de tubo apropiados (como alúmina de alta calidad o cuarzo) y trampas posteriores, los elementos calefactores y los sellos pueden degradarse rápidamente.

Rendimiento vs. Control

Los hornos tubulares son herramientas de procesamiento por lotes diseñadas para la precisión, no para el volumen. Sobresalen en la producción de materiales de alta calidad a escala de laboratorio o piloto, pero pueden presentar cuellos de botella si el rendimiento rápido a escala industrial es el objetivo principal.

Optimización del Proceso de Activación

Para lograr los mejores resultados con esferas de carbono derivadas de xilano, alinee la configuración de su horno con sus objetivos de material específicos:

- Si su enfoque principal es maximizar el área superficial: Asegúrese de que el tiempo de residencia a 800°C sea suficiente para que el KOH penetre y grabe completamente la matriz de carbono sin colapsar la estructura.

- Si su enfoque principal es la pureza del material: Preste estricta atención a la etapa de desgasificación a 350°C, asegurando que todos los volátiles sean evacuados por el flujo de nitrógeno antes de que comience el aumento de temperatura alta.

La precisión en el perfilado térmico es el factor más crítico para convertir la biomasa cruda en materiales de carbono de alto rendimiento.

Tabla Resumen:

| Fase de Activación | Temperatura (°C) | Función Principal | Resultado |

|---|---|---|---|

| Purga Inerte | Ambiente | Eliminación de oxígeno mediante nitrógeno de alta pureza | Previene la combustión/oxidación del carbono |

| Fase 1: Desgasificación | 350°C | Eliminación de volátiles y evacuación de humedad | Purifica la matriz de carbono para la activación |

| Fase 2: Activación | 800°C | Grabado químico (reacción KOH) | Crea estructuras porosas similares a panales de abejas |

| Ingeniería de Superficies | 800°C | Liberación de gas y expansión de la red | Maximiza el área superficial específica |

Eleve su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de su síntesis de carbono con soluciones térmicas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para manejar las rigurosas demandas de la activación química y la conversión de biomasa. Ya sea que necesite tubos de alúmina resistentes a la corrosión para procesamiento con KOH o calentamiento multietapa preciso para materiales derivados de xilano, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar su proceso de activación? Contacte a KINTEK hoy para una consulta sobre nuestras soluciones de hornos personalizados.

Guía Visual

Referencias

- Jihai Cai, Xiaoying Wang. Xylan derived carbon sphere/graphene composite film with low resistance for supercapacitor electrode. DOI: 10.1186/s42825-024-00154-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es necesario un horno tubular equipado con un sistema de control de flujo de amoníaco para la síntesis de nanopartículas de GaN?

- ¿Cómo facilita un horno tubular horizontal de alta precisión la etapa de activación de los catalizadores? Optimizar la integridad de los poros

- ¿Cuáles son las ventajas clave del diseño de un horno tubular? Logre una calefacción precisa y uniforme para su laboratorio

- ¿Cuál es el papel de un horno tubular en la síntesis de soportes de carbono poroso dopado con nitrógeno (NC)? Maximizar el Rendimiento Catalítico

- ¿Cómo garantiza un horno de difusión de tres tubos la calidad de las capas de oxidación térmica? Lograr una pasivación de alta eficiencia

- ¿Cómo se originó el horno tubular y dónde se utiliza comúnmente hoy en día? Descubra su evolución y aplicaciones modernas

- ¿Cuáles son las funciones principales de un horno de resistencia tubular de alta precisión? Optimizar la síntesis de compuestos dopados con cloruro

- ¿Por qué se requiere un horno tubular de alta temperatura con atmósfera de argón para la carbonización de biomasa? Ideas clave