En esencia, la principal ventaja del diseño de un horno tubular es su capacidad para crear un entorno de calefacción excepcionalmente uniforme y controlado con precisión. Esta estructura tubular no es una elección arbitraria; está diseñada para ofrecer un rendimiento fiable a alta temperatura, minimizando los gradientes de temperatura que de otro modo podrían comprometer la integridad de materiales y procesos sensibles.

La decisión de utilizar un horno tubular surge de la necesidad de precisión. Su diseño resuelve directamente el desafío crítico de lograr una distribución uniforme del calor en un entorno compacto, controlado y, a menudo, con una atmósfera específica, algo que los hornos menos especializados no pueden garantizar.

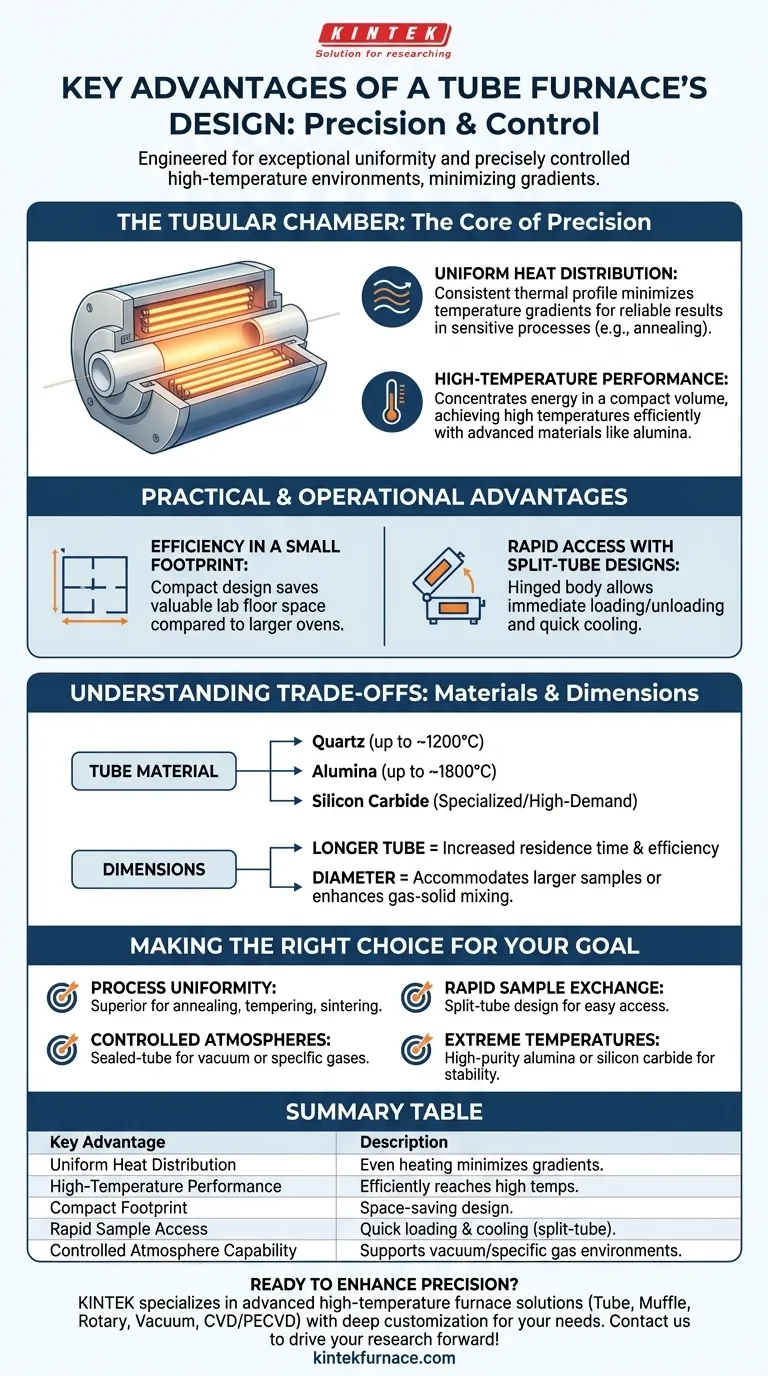

La Cámara Tubular: El Núcleo de la Precisión

La característica definitoria de este horno es su cámara larga y estrecha. Esta geometría es fundamental para todas sus demás ventajas, influyendo directamente en la estabilidad y uniformidad de la temperatura.

El Fundamento: Distribución Uniforme del Calor

Un horno tubular sobresale en la distribución uniforme del calor a lo largo de su zona de calentamiento. Los elementos calefactores rodean el tubo, creando un perfil térmico constante.

Este diseño reduce significativamente los gradientes de temperatura, asegurando que toda la muestra esté sometida a las mismas condiciones térmicas. Esto es fundamental para procesos como el recocido o el crecimiento de cristales, donde incluso las variaciones menores de temperatura pueden arruinar un resultado.

El Objetivo: Rendimiento a Alta Temperatura

La naturaleza cerrada y compacta del tubo permite que el horno alcance y mantenga altas temperaturas de manera eficiente. El diseño concentra la energía dentro de un volumen pequeño.

Para soportar esta intensidad, estos hornos a menudo requieren materiales avanzados, como tubos de aleación de alta temperatura y cerámicas especializadas, lo que garantiza un funcionamiento fiable y estable en condiciones exigentes.

Ventajas Prácticas y Operativas

Más allá de la precisión térmica, el diseño físico de un horno tubular ofrece importantes beneficios para los flujos de trabajo de laboratorio e industriales. Estas características abordan limitaciones prácticas como el espacio y la facilidad de uso.

Eficiencia en un Espacio Reducido

En comparación con los hornos de caja más grandes u hornos industriales con capacidades de temperatura similares, los hornos tubulares son notablemente compactos.

Su alta eficiencia y menor huella los convierten en una solución ideal para laboratorios de investigación y plantas de producción donde el espacio en el suelo es un bien valioso.

Acceso Rápido con Diseños de Tubo Dividido

Muchos hornos tubulares cuentan con un diseño de "tubo dividido", donde el cuerpo del horno está articulado y se puede abrir a lo largo. Esto proporciona un acceso inmediato y sin obstrucciones al tubo de trabajo y a la muestra.

Esta característica es invaluable para aplicaciones que requieren configuraciones complejas dentro del tubo o para procesos donde las muestras deben enfriarse rápidamente, ya que abrir el horno permite que el calor se disipe rápidamente.

Comprender las Compensaciones

Elegir un horno tubular implica considerar cómo interactuarán sus componentes con su proceso específico. El tubo en sí no es un componente único para todos; su material y dimensiones son variables críticas.

El Material del Tubo Dicta la Aplicación

El material del tubo de trabajo es el principal factor que limita la temperatura máxima de funcionamiento y la compatibilidad química.

Los tubos de cuarzo son comunes para temperaturas de hasta aproximadamente 1200 °C, pero pueden ser reactivos con ciertos elementos. Los tubos de alúmina ofrecen mayor resistencia a la temperatura (hasta 1800 °C) y durabilidad. Se utilizan otros materiales como el carburo de silicio para aplicaciones especializadas y de alta demanda.

Las Dimensiones Influyen en la Dinámica del Proceso

La longitud y el diámetro del tubo no son solo para el tamaño de la muestra; afectan directamente al proceso en sí.

Un tubo más largo puede aumentar el "tiempo de residencia" que un material pasa en la zona caliente, mejorando la eficiencia de la reacción. Un diámetro más ancho puede albergar muestras más grandes, mientras que un diámetro más estrecho puede mejorar la mezcla gas-sólido para ciertos procesos de deposición química de vapor (CVD).

Tomar la Decisión Correcta para su Objetivo

La configuración óptima del horno tubular depende totalmente de su objetivo científico o industrial específico.

- Si su enfoque principal es la uniformidad del proceso: El diseño inherente proporciona una zona de calentamiento estable incomparable, lo que lo convierte en la opción superior para recocido, revenido y sinterización.

- Si su enfoque principal es el intercambio rápido de muestras: Un diseño de horno de tubo dividido ofrece el acceso más fácil para cargar, descargar y realizar ajustes in situ.

- Si su enfoque principal es trabajar con atmósferas controladas: El diseño de tubo sellado es perfecto para crear condiciones de vacío o introducir gases de proceso específicos, un requisito clave para la síntesis y purificación de materiales.

- Si su enfoque principal es alcanzar temperaturas extremas: Preste mucha atención al material del tubo, ya que será necesario un tubo de alúmina o carburo de silicio de alta pureza para garantizar la estabilidad y la longevidad.

En última instancia, las ventajas de un horno tubular se realizan cuando sus características de diseño se adaptan correctamente a las demandas de su aplicación.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Distribución Uniforme del Calor | El calentamiento uniforme a lo largo de la longitud del tubo minimiza los gradientes de temperatura para obtener resultados consistentes. |

| Rendimiento a Alta Temperatura | Alcanza y mantiene altas temperaturas de manera eficiente con materiales avanzados como alúmina o cuarzo. |

| Espacio Compacto | Diseño que ahorra espacio, ideal para laboratorios con espacio limitado en el suelo. |

| Acceso Rápido a la Muestra | Los modelos de tubo dividido permiten una carga, descarga y enfriamiento rápidos. |

| Capacidad de Atmósfera Controlada | Los tubos sellados soportan entornos de vacío o gases de proceso específicos para la síntesis. |

¿Listo para mejorar la precisión y la eficiencia de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas, ya sea para calentamiento uniforme, acceso rápido o atmósferas controladas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su investigación y producción!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Por qué se considera versátil el horno tubular de 70 mm? Ideal para trabajos de laboratorio a alta temperatura y con atmósfera controlada

- ¿Cómo difiere el manejo de muestras entre los hornos tubulares verticales y horizontales? Elija el horno adecuado para su laboratorio

- ¿Cuáles son las ventajas de los hornos tubulares horizontales? Logre una uniformidad térmica y flexibilidad superiores

- ¿Qué industrias utilizan comúnmente los hornos tubulares horizontales? Aplicaciones clave en ciencia de materiales y manufactura