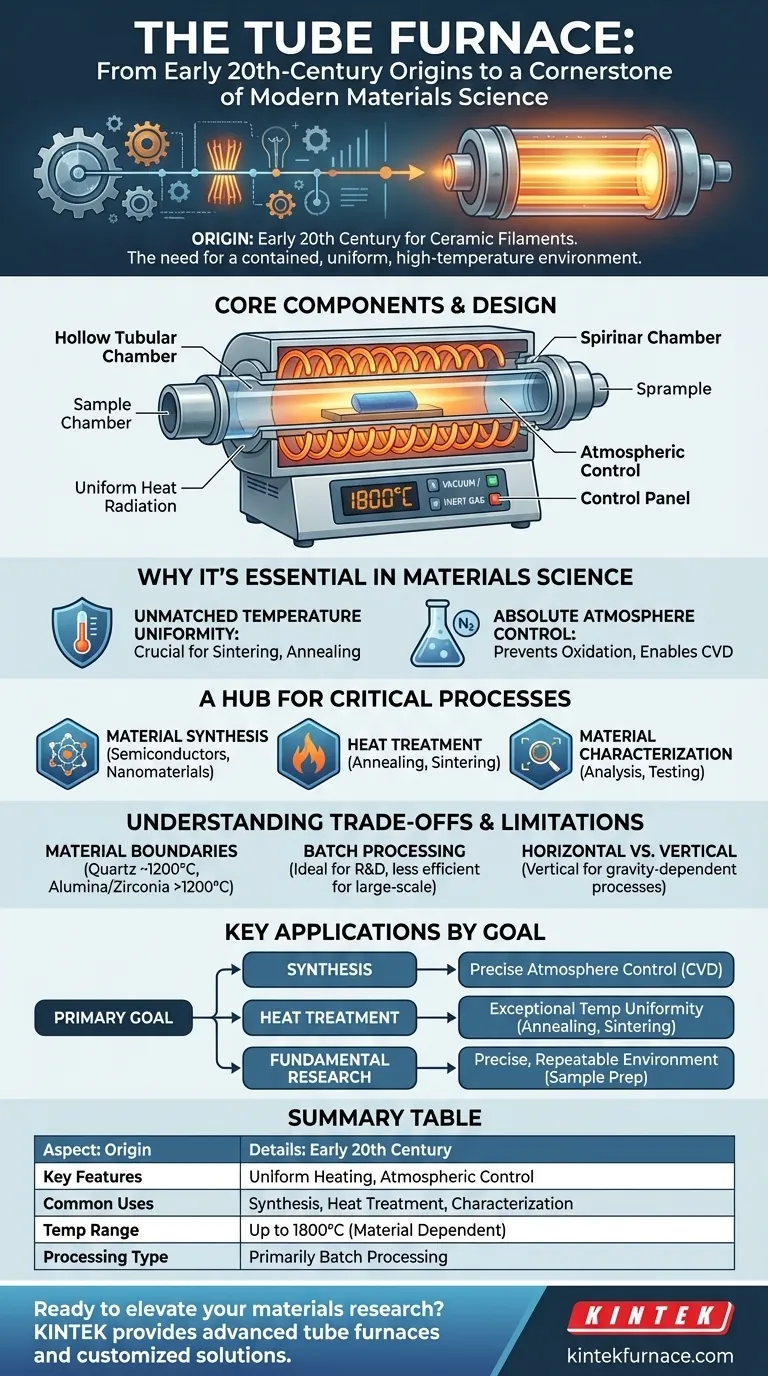

Para comprender los cimientos de la ciencia moderna de los materiales, uno debe comprender sus herramientas esenciales. El horno tubular se originó a principios del siglo XX a partir de la investigación sobre filamentos cerámicos finos, que requerían un nuevo tipo de cámara de calentamiento cilíndrica. Hoy en día, este diseño fundamental es una piedra angular del trabajo a alta temperatura, presente en todas partes, desde laboratorios de investigación universitaria hasta plantas industriales.

El verdadero valor de un horno tubular no es solo su capacidad para calentarse, sino su poder para crear un entorno perfectamente controlado y aislado. Esta combinación de calor uniforme y control atmosférico es lo que permite la síntesis y el refinamiento de los materiales más avanzados del mundo.

El génesis del calentamiento de precisión

El horno tubular no se inventó por accidente. Nació de una necesidad específica de un entorno contenido, uniforme y de alta temperatura que otros métodos de calentamiento de la época no podían proporcionar.

De los filamentos cerámicos a una herramienta universal

Los innovadores de principios del siglo XX necesitaban una forma de procesar filamentos cerámicos finos a temperaturas extremas sin contaminación ni calentamiento desigual. La solución fue una cámara de calentamiento cilíndrica, el antepasado directo del horno tubular moderno. Este diseño ha demostrado ser tan eficaz que se ha mantenido como un elemento básico durante más de un siglo.

Los componentes centrales

Un horno tubular consta de tres partes principales. Una cámara tubular hueca, generalmente hecha de cuarzo o una cerámica duradera como la alúmina, contiene la muestra. Los elementos calefactores rodean este tubo, y un sistema de control de temperatura proporciona una regulación térmica precisa, que a menudo supera los 1800 °C.

Por qué el horno tubular es una piedra angular de la ciencia de los materiales

El diseño simple del horno tubular es su mayor fortaleza. Sobresale en la entrega de dos condiciones críticas requeridas para el procesamiento avanzado de materiales: una uniformidad de temperatura excepcional y un control atmosférico preciso.

Uniformidad de temperatura inigualable

La forma cilíndrica garantiza que el calor se irradie uniformemente desde todos los lados hacia el centro. Este calentamiento uniforme es crucial para procesos como la sinterización y el recocido, donde incluso ligeras variaciones de temperatura pueden arruinar la integridad estructural de una muestra.

Control absoluto de la atmósfera

Muchos materiales avanzados reaccionan agresivamente con el oxígeno u otros gases a altas temperaturas. Un horno tubular se puede sellar y operar bajo vacío o llenarse con un gas inerte (como argón o nitrógeno). Esto previene reacciones químicas no deseadas, como la oxidación, y es esencial para procesos como la Deposición Química de Vapor (CVD), donde nuevos materiales crecen capa por capa a partir de gases precursores.

Un centro para procesos críticos

Este entorno controlado hace que el horno tubular sea indispensable para una amplia gama de aplicaciones:

- Síntesis de materiales: Creación de materiales novedosos, incluidos semiconductores y nanomateriales.

- Tratamiento térmico: Mejora de las propiedades de metales y cerámicas mediante procesos como el recocido (suavizado y alivio de tensiones) y la sinterización (fusión de polvos).

- Caracterización de materiales: Preparación de muestras para análisis o prueba de la estabilidad térmica de nuevos compuestos.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el horno tubular es una herramienta especializada con limitaciones inherentes que es importante reconocer. Comprender estas compensaciones garantiza que esté utilizando la herramienta adecuada para el trabajo.

Límites de material y temperatura

La temperatura máxima alcanzable está determinada por el material del tubo de proceso. Los tubos de cuarzo son comunes y rentables, pero generalmente se limitan a unos 1200 °C. Para temperaturas más altas, se requieren tubos cerámicos más caros (como alúmina o zirconia).

Procesamiento por lotes por diseño

La mayoría de los hornos tubulares están diseñados para el procesamiento por lotes, donde se procesa una muestra o un pequeño grupo de muestras a la vez. Esto los hace ideales para investigación y desarrollo, pero menos eficientes para la fabricación industrial continua a gran escala.

Orientaciones horizontal frente a vertical

Aunque el estándar es un tubo horizontal, los hornos verticales sirven para necesidades específicas. Son ideales para procesos donde una muestra necesita caer en la zona de calor o para evitar que los materiales se comben o deformen a temperaturas muy altas.

Aplicaciones clave por objetivo

Su objetivo específico determinará qué característica del horno tubular es más crítica para su éxito.

- Si su enfoque principal es crear nuevos materiales (Síntesis): Confiará en el control preciso de la atmósfera para procesos como la Deposición Química de Vapor (CVD) y el crecimiento de cristales.

- Si su enfoque principal es mejorar los materiales existentes (Tratamiento térmico): Dependerá de la excepcional uniformidad de la temperatura para obtener resultados consistentes en el recocido, la sinterización y el revenido.

- Si su enfoque principal es la investigación fundamental (Análisis): Aprovechará el entorno preciso y repetible del horno para la preparación de muestras, las pruebas de catalizadores y los estudios de descomposición térmica.

En última instancia, el horno tubular le permite dominar el entorno controlado y de alta temperatura necesario para innovar.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Origen | Principios del siglo XX para filamentos cerámicos |

| Características clave | Calentamiento uniforme, control atmosférico (vacío/gas inerte) |

| Usos comunes | Síntesis de materiales, tratamiento térmico, caracterización |

| Rango de temperatura | Hasta 1800 °C, dependiendo del material del tubo |

| Tipo de procesamiento | Principalmente procesamiento por lotes |

¿Listo para elevar su investigación de materiales con soluciones de alta temperatura de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos tubulares avanzados, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones de horno personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión