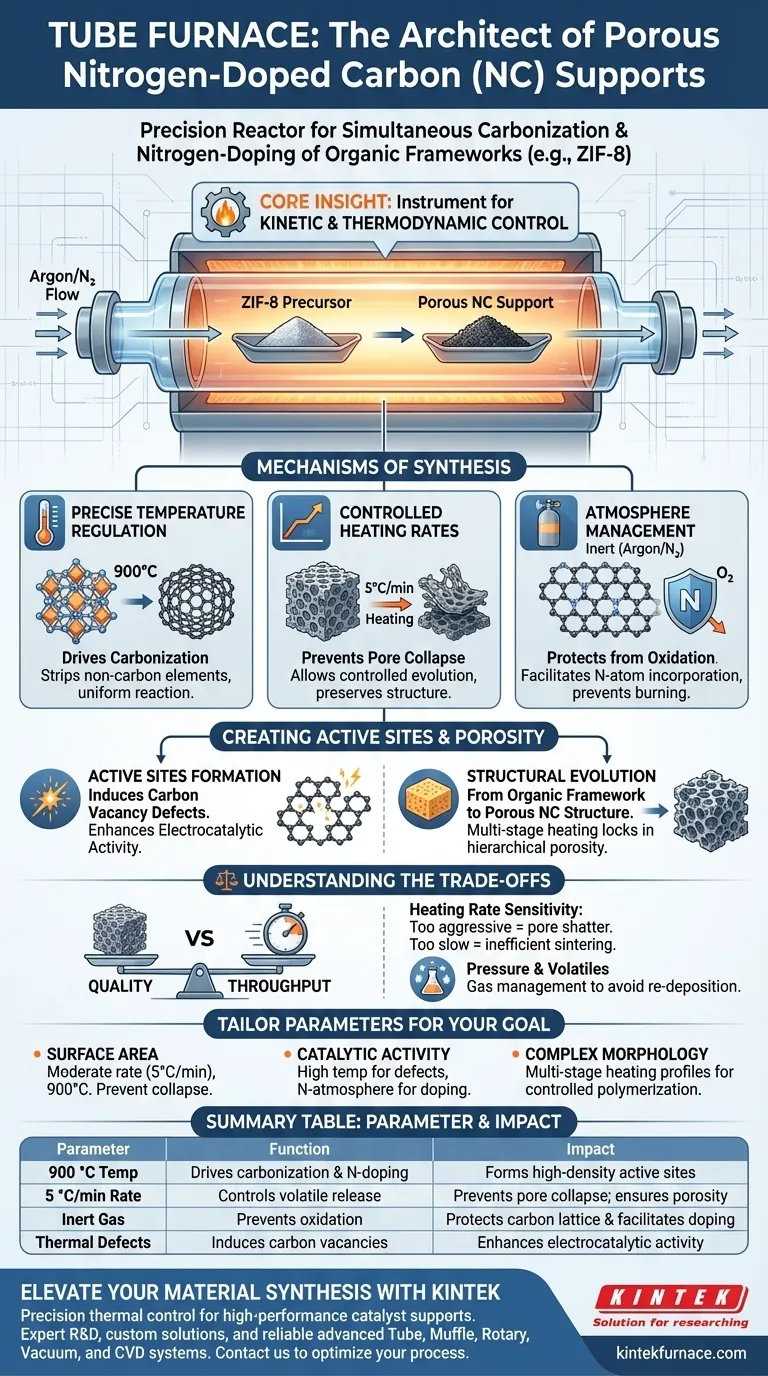

El horno tubular sirve como un reactor de precisión que facilita la carbonización y el dopaje de nitrógeno simultáneos de marcos orgánicos. Al mantener un entorno estable de 900 °C bajo una atmósfera inerte de argón, transforma precursores como ZIF-8 en soportes de carbono poroso caracterizados por altas áreas superficiales específicas y una alta densidad de sitios activos.

Idea Central Un horno tubular no es simplemente una fuente de calor; es un instrumento para el control cinético y termodinámico. Su capacidad para regular las velocidades de calentamiento y mantener atmósferas específicas asegura que el marco orgánico se descomponga sistemáticamente, preservando la porosidad mientras se incrustan átomos de nitrógeno en la red de carbono.

Mecanismos de Síntesis

Regulación Precisa de la Temperatura

La función principal del horno tubular es proporcionar un entorno estable de alta temperatura, apuntando típicamente a 900 °C para precursores de ZIF-8.

Esta energía térmica impulsa el proceso de carbonización, eliminando los elementos no carbonados mientras reorganiza la estructura restante. La estabilidad del horno asegura que la reacción proceda uniformemente en todo el lote de material.

Velocidades de Calentamiento Controladas

El éxito depende de cómo se alcanza la temperatura, no solo del punto final establecido. El horno tubular permite una rampa programada, como 5 °C por minuto.

Una velocidad de calentamiento controlada es fundamental para mantener la integridad estructural. El calentamiento rápido puede causar la liberación repentina de volátiles, lo que lleva al colapso de los poros. Una tasa constante y moderada permite que el marco orgánico evolucione hacia una estructura de carbono sin destruir la porosidad deseada.

Gestión de la Atmósfera

El horno tubular protege la muestra de la oxidación manteniendo un flujo continuo de gas inerte, como argón o nitrógeno.

Este entorno evita que el carbono se queme (formando CO2) y, en cambio, facilita la incorporación de átomos de nitrógeno en la matriz de carbono. La inclusión de gases reductores específicos también se puede utilizar para eliminar grupos que contienen oxígeno, lo que permite ajustar las propiedades químicas sin dañar la estructura del poro.

Creación de Sitios Activos y Porosidad

Formación de Sitios Activos

El tratamiento a alta temperatura hace más que solo carbonizar; activa el material. El proceso crea una alta densidad de sitios activos adecuados para la carga posterior de átomos metálicos.

Datos suplementarios sugieren que este tratamiento térmico induce defectos de vacancia de carbono. Estos defectos son esenciales para mejorar la actividad electrocatalítica del soporte final, transformando la red polimérica en un sistema altamente conductor.

Evolución Estructural

El horno facilita la transición de un marco orgánico a una estructura de carbono poroso dopado con nitrógeno (NC).

La programación avanzada permite estrategias de calentamiento de múltiples etapas. Por ejemplo, una retención inicial a temperaturas más bajas puede formar intermedios, seguida de un aumento a temperaturas más altas para fijar la porosidad jerárquica. Esto asegura que el material final tenga el área superficial específica requerida para aplicaciones de alto rendimiento.

Comprender las Compensaciones

Sensibilidad a la Velocidad de Calentamiento

Si bien una tasa de 5 °C/min protege la estructura, es una compensación entre calidad y rendimiento.

Si la velocidad de calentamiento es demasiado agresiva, la rápida evolución de gases puede destrozar la delicada arquitectura porosa. Por el contrario, las tasas extremadamente lentas pueden ser ineficientes y permitir la sinterización no deseada del material, lo que podría reducir el área superficial disponible.

Presión y Volátiles

La carbonización genera subproductos volátiles significativos. Si estos no se gestionan, pueden alterar la presión interna del tubo o redepositarse en la muestra.

En algunas configuraciones, se utiliza un gradiente de temperatura (manteniendo los extremos del tubo más fríos) para condensar estos volátiles lejos de la zona de reacción. La falla en la gestión de la presión interna puede provocar niveles de dopaje inconsistentes o peligros de seguridad.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su síntesis de carbono dopado con nitrógeno, adapte los parámetros del horno a sus objetivos específicos:

- Si su enfoque principal es el Área Superficial: Adhiérase estrictamente a una velocidad de calentamiento moderada (por ejemplo, 5 °C/min) y una alta temperatura de carbonización (900 °C) para evitar el colapso de los poros mientras se carboniza completamente el marco de ZIF-8.

- Si su enfoque principal es la Actividad Catalítica: Asegúrese de que la temperatura sea suficiente para inducir defectos de vacancia de carbono y considere usar una atmósfera de nitrógeno para facilitar aún más el dopaje.

- Si su enfoque principal es la Morfología Compleja: Utilice las funciones programables para crear un perfil de calentamiento de múltiples etapas (por ejemplo, mantener a temperaturas intermedias) para controlar la polimerización de los precursores antes de la carbonización final.

En última instancia, el horno tubular actúa como el arquitecto del material, donde el control térmico preciso dicta la diferencia entre un polvo colapsado y un soporte catalítico de alto rendimiento.

Tabla Resumen:

| Parámetro | Función en la Síntesis de NC | Impacto en el Material |

|---|---|---|

| Temperatura de 900 °C | Impulsa la carbonización y el dopaje de N | Forma sitios activos de alta densidad |

| Velocidad de Rampa de 5 °C/min | Controla la liberación de volátiles | Evita el colapso de los poros; asegura la porosidad |

| Atmósfera Inerte | Previene la oxidación (Argón/N2) | Protege la red de carbono y facilita el dopaje |

| Defectos Térmicos | Induce vacancias de carbono | Mejora la actividad electrocatalítica |

Mejore la Síntesis de su Material con KINTEK

La precisión es la diferencia entre un marco colapsado y un soporte catalítico de clase mundial. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Tubo, Mufla, Rotatorio, Vacío y CVD diseñados para las rigurosas demandas de la síntesis de carbono dopado con nitrógeno. Nuestros hornos proporcionan los entornos térmicos estables y las velocidades de calentamiento programables esenciales para preservar la porosidad jerárquica y optimizar los sitios activos.

Ya sea que necesite una configuración estándar o una solución totalmente personalizable para investigación única a alta temperatura, KINTEK ofrece la confiabilidad que su laboratorio requiere.

¿Listo para optimizar su proceso de carbonización? Contáctenos hoy para discutir sus necesidades específicas de laboratorio con nuestros especialistas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería