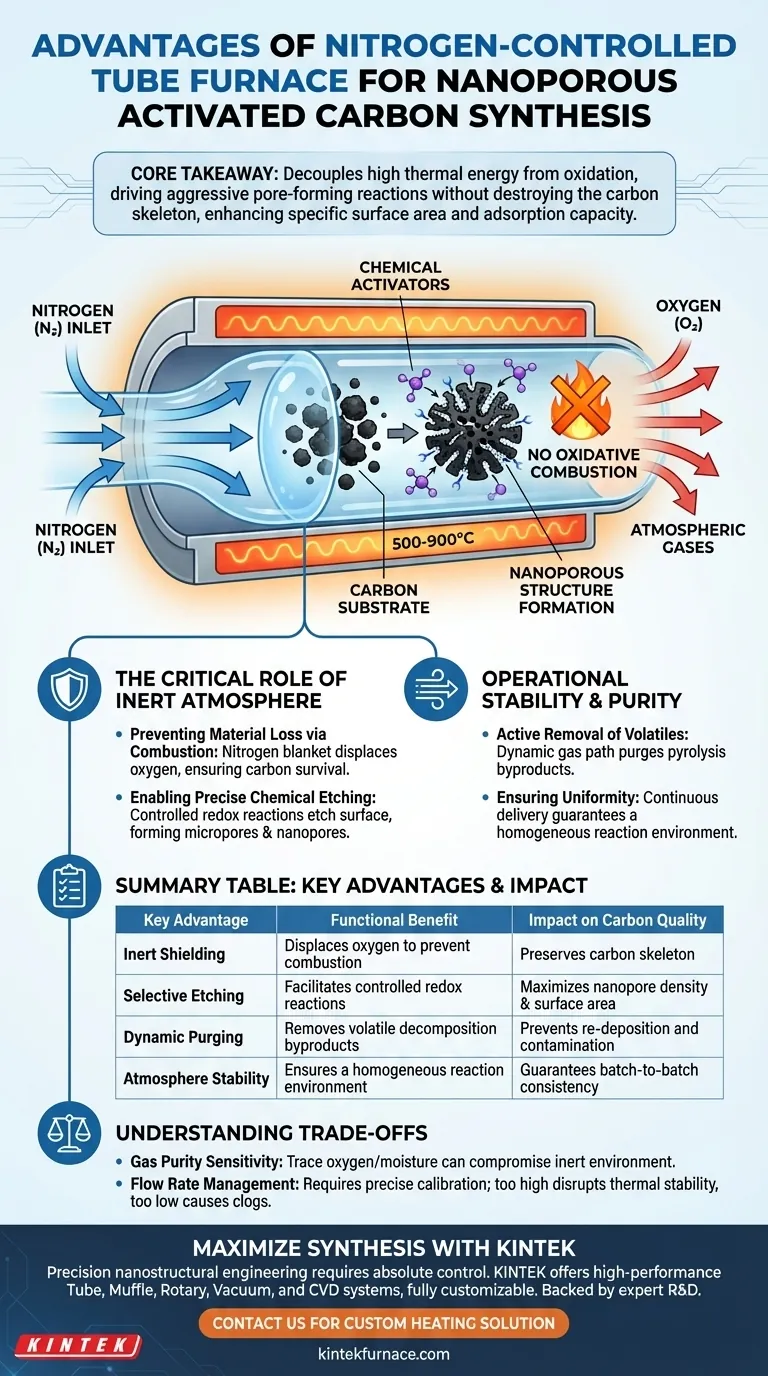

La principal ventaja de utilizar un horno tubular con un sistema de control de nitrógeno es la creación de un entorno inerte estrictamente controlado, esencial para la activación a alta temperatura. Al mantener una atmósfera libre de oxígeno entre 500 y 900 grados Celsius, el sistema evita la combustión oxidativa de su material de carbono. Esta protección permite que los activadores químicos graben el sustrato con precisión en lugar de quemarlo, lo que resulta directamente en la formación de abundantes estructuras microporosas y nanoporosas.

Conclusión Clave El sistema de control de nitrógeno desacopla la alta energía térmica de la oxidación. Esto le permite impulsar reacciones agresivas de formación de poros sin destruir el esqueleto de carbono, mejorando significativamente el área superficial específica y la capacidad de adsorción del material.

El Papel Crítico de la Atmósfera Inerte

Prevención de la Pérdida de Material por Combustión

A temperaturas de activación (500–900 °C), el carbono es muy reactivo con el oxígeno. Sin un escudo de nitrógeno, el sustrato de carbono simplemente se quemaría (oxidaría) hasta convertirse en ceniza y dióxido de carbono.

El nitrógeno actúa como una manta protectora. Desplaza el oxígeno atmosférico, asegurando que el material de carbono sobreviva al tratamiento térmico. Esta preservación del esqueleto de carbono es el requisito previo para cualquier modificación posterior de la superficie o desarrollo de poros.

Permitiendo un Grabado Químico Preciso

Una vez eliminado el riesgo de combustión, el enfoque se traslada a la ingeniería estructural. En este entorno inerte, los activadores químicos pueden realizar reacciones redox controladas en la superficie del carbono.

En lugar de consumir el material indiscriminadamente, los activadores "graban" el carbono. Esta eliminación selectiva de átomos de carbono crea una vasta red de microporos y nanoporos. Esta porosidad es lo que define la utilidad final del material, particularmente en lo que respecta a su capacidad de adsorción de dióxido de carbono.

Estabilidad Operacional y Pureza

Eliminación Activa de Volátiles

La síntesis implica más que solo calentamiento; implica descomposición. Durante la pirólisis y la activación, la materia prima libera componentes volátiles y subproductos.

El sistema de nitrógeno proporciona una ruta de gas dinámica. Un flujo constante de nitrógeno purga activamente la cámara del horno. Esto elimina estos compuestos volátiles, evitando que se redepositen en la superficie del carbono o desestabilicen el entorno de reacción.

Garantizando la Uniformidad

Una atmósfera estática puede conducir a resultados inconsistentes debido a bolsas de gas o gradientes de temperatura. La entrega continua de nitrógeno asegura un entorno de reacción homogéneo.

Al mantener una atmósfera protectora estable, el sistema garantiza que las condiciones físicas —y, por lo tanto, las estructuras de poros resultantes— sean consistentes en todo el lote de carbono activado.

Comprender las Compensaciones

Sensibilidad a la Pureza del Gas

La eficacia del sistema depende completamente de la pureza de la fuente de nitrógeno. Incluso cantidades traza de oxígeno o humedad en el suministro de gas pueden comprometer el entorno inerte a altas temperaturas, lo que lleva a una oxidación superficial no deseada o a la degradación de la estructura de los poros.

Gestión del Caudal

Más flujo de gas no siempre es mejor. Un caudal de nitrógeno excesivamente alto puede alterar la estabilidad térmica de la "zona caliente" dentro del tubo. Por el contrario, un caudal demasiado bajo puede no purgar adecuadamente los subproductos volátiles de la pirólisis, lo que provoca obstrucciones o contaminación. Se requiere una calibración precisa del caudal para obtener resultados óptimos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno tubular equipado con nitrógeno, alinee sus parámetros operativos con sus objetivos de investigación específicos:

- Si su enfoque principal es el área superficial máxima: Priorice una fuente de nitrógeno de alta pureza para evitar cualquier oxidación no planificada que pudiera colapsar los microporos durante la fase de grabado.

- Si su enfoque principal es la consistencia entre lotes: el control riguroso del caudal de nitrógeno es fundamental para garantizar la eliminación idéntica de volátiles y condiciones térmicas en cada ejecución.

En última instancia, el sistema de control de nitrógeno transforma un horno tubular de un simple dispositivo de calentamiento en un instrumento de precisión para la ingeniería nanoestructural.

Tabla Resumen:

| Ventaja Clave | Beneficio Funcional | Impacto en la Calidad del Carbono |

|---|---|---|

| Escudo Inerte | Desplaza el oxígeno para prevenir la combustión | Preserva el esqueleto de carbono a 500–900 °C |

| Grabado Selectivo | Facilita reacciones redox controladas | Maximiza la densidad de nanoporos y el área superficial |

| Purga Dinámica | Elimina subproductos volátiles de la descomposición | Previene la redeposición y la contaminación superficial |

| Estabilidad de la Atmósfera | Asegura un entorno de reacción homogéneo | Garantiza la consistencia estructural lote a lote |

Maximice la Síntesis de su Material con KINTEK

La ingeniería nanoestructural de precisión requiere un control absoluto sobre su entorno térmico. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de tubo, mufla, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades de investigación específicas. Ya sea que esté escalando la producción de carbono nanoporoso o refinando protocolos de activación química, nuestros hornos brindan la estabilidad y la precisión de la ruta de gas que su trabajo exige.

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy para encontrar su solución de calentamiento personalizada.

Guía Visual

Referencias

- Ebrahim H. Al‐Ghurabi, Mohammad Asif. Optimizing the synthesis of nanoporous activated carbon from date-palm waste for enhanced CO2 capture. DOI: 10.1038/s41598-025-00498-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis en estado sólido de materiales de cátodo para LIB? Perspectivas clave

- ¿Por qué se requiere el sellado al vacío en tubos de cuarzo de alta pureza para Ag2S1-xTex? Proteja la síntesis de sus semiconductores

- ¿Cuál es el mecanismo por el cual el proceso de pre-sulfuración influye en el comportamiento de coquización de los tubos del horno de craqueo?

- ¿Cuál es la función básica de un horno tubular de alta temperatura? Procesamiento térmico de precisión para la síntesis de materiales

- ¿Por qué es necesaria la primera etapa de sinterización en un horno de sinterización de vacío en tubo? Domina la técnica del espaciador

- ¿Cuál es el papel fundamental de un horno de reducción de tubo programable? Lograr una activación precisa de catalizadores

- ¿Cuáles son las aplicaciones de investigación de laboratorio de los hornos de tubo de vacío? Desbloquee la síntesis precisa de materiales y mucho más

- ¿Cómo se procesan los materiales en un horno de tubo de vacío? Domine el calentamiento controlado para pureza y precisión