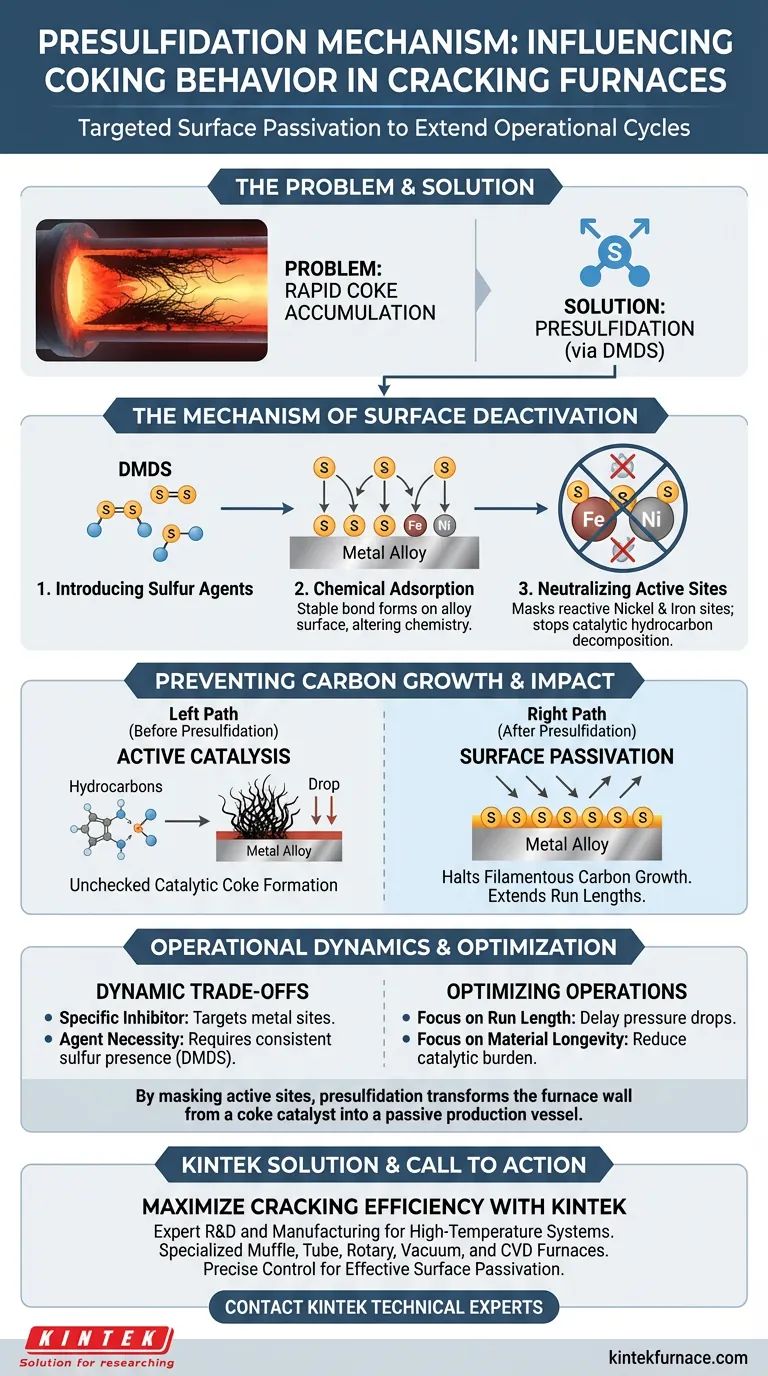

La pre-sulfuración funciona como una técnica de pasivación superficial dirigida. Influye en el comportamiento de coquización al introducir compuestos de azufre, como el disulfuro de dimetilo (DMDS), en el sistema del horno. Estos compuestos interactúan químicamente con la superficie de la aleación para enmascarar los sitios catalíticos, previniendo eficazmente las reacciones iniciales que conducen a una rápida acumulación de coque.

Al adsorber químicamente átomos de azufre en metales reactivos como el níquel y el hierro, la pre-sulfuración neutraliza la actividad catalítica de la superficie. Esto interrumpe el mecanismo específico responsable del crecimiento de carbono filamentoso, extendiendo significativamente el ciclo operativo de los hornos de craqueo.

El Mecanismo de Desactivación de Superficie

Para comprender cómo la pre-sulfuración extiende la duración de los hornos, uno debe observar la interacción entre el agente de azufre y la metalurgia del tubo.

Introducción de Agentes de Azufre

El proceso comienza con la introducción de una fuente de azufre en el sistema de craqueo.

Agentes comunes, como el disulfuro de dimetilo (DMDS), actúan como vehículo de entrega para los átomos de azufre necesarios.

Adsorción Química

Una vez introducido, el azufre no se limita a recubrir la superficie; sufre adsorción química.

Esto crea un enlace estable entre los átomos de azufre y la superficie metálica, alterando la química superficial del material.

Neutralización de Sitios Activos

Los objetivos principales de esta adsorción son átomos de metal específicos dentro de la aleación, en particular el níquel y el hierro.

Estos metales son naturalmente reactivos y, sin intervención, actúan como "sitios activos" que facilitan reacciones químicas no deseadas.

Prevención del Crecimiento de Carbono

El objetivo final de desactivar estos sitios metálicos es interrumpir el crecimiento físico de los depósitos de coque.

Detención de la Actividad Catalítica

Los átomos de níquel y hierro en la superficie del tubo catalizan naturalmente la descomposición de los hidrocarburos.

Al cubrir estos átomos con azufre, la pre-sulfuración interrumpe su capacidad para catalizar esta descomposición, apagando efectivamente el "motor" de la formación de coque en la pared.

Bloqueo de Carbono Filamentoso

El resultado específico de esta interrupción catalítica es la inhibición de la formación de carbono filamentoso.

El carbono filamentoso es una forma de coque de rápido crecimiento que limita la duración de las operaciones; prevenir su formación es fundamental para extender los ciclos de operación de craqueo tanto en contextos industriales como de laboratorio.

Dinámicas Operacionales y Compensaciones

Si bien la pre-sulfuración es efectiva, depende de interacciones químicas precisas.

Especificidad del Inhibidor

El proceso es altamente específico para la desactivación de sitios metálicos.

Funciona compitiendo con el carbono por el acceso a los átomos de níquel y hierro, lo que requiere una presencia constante de la capa pasivante.

La Necesidad del Agente

El mecanismo depende completamente de la introducción exitosa de la fuente de azufre (por ejemplo, DMDS).

Sin la adsorción química del azufre, los sitios metálicos permanecen activos y la formación catalítica de carbono filamentoso procederá sin control.

Optimización de las Operaciones de Craqueo

Para maximizar la vida útil de sus tubos de horno y la duración de sus ciclos de operación, considere cómo este mecanismo se alinea con sus objetivos operativos.

- Si su enfoque principal es extender la duración de la operación: Asegúrese de que su proceso de pre-sulfuración se dirija eficazmente a la formación de carbono filamentoso para retrasar la aparición de limitaciones de caída de presión.

- Si su enfoque principal es la longevidad del material: Utilice fuentes de azufre para pasivar los sitios de níquel y hierro, reduciendo la carga catalítica en la metalurgia del tubo.

Al enmascarar estratégicamente los sitios metálicos activos, la pre-sulfuración transforma la pared del horno de un catalizador para el coque en un recipiente pasivo para la producción.

Tabla Resumen:

| Etapa del Mecanismo | Acción del Proceso | Impacto en el Comportamiento de Coquización |

|---|---|---|

| Introducción | Entrega de agentes de azufre DMDS | Prepara la superficie para la interacción química |

| Adsorción | Los átomos de azufre se enlazan a la superficie de la aleación | Enmascara los sitios activos reactivos de níquel y hierro |

| Desactivación | Neutraliza la actividad catalítica | Detiene la descomposición de hidrocarburos en la pared |

| Inhibición | Bloqueo del crecimiento de carbono filamentoso | Previene la acumulación rápida de coque y las caídas de presión |

| Resultado | Pasivación de la superficie | Extiende significativamente los ciclos de operación |

Maximice su Eficiencia de Craqueo con KINTEK

No permita que la coquización catalítica comprometa el rendimiento de su horno. Respaldados por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de mufla, tubo, rotatorios, de vacío y CVD diseñados para resistir las rigurosidades del procesamiento a alta temperatura. Ya sea que necesite un horno de laboratorio estándar o una solución diseñada a medida para su investigación de materiales única, nuestros sistemas proporcionan el control preciso requerido para una pasivación superficial y un procesamiento térmico efectivos.

¿Listo para extender la duración de sus hornos? Contacte a nuestros expertos técnicos hoy mismo para descubrir cómo las soluciones personalizables de alta temperatura de KINTEK pueden optimizar su ciclo de producción.

Guía Visual

Referencias

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular de doble zona para MXeno Ti3C2Tx? Domina la cinética precisa de sulfuración

- ¿Por qué elegir un horno de tubo vertical en lugar de uno horizontal? Logre una uniformidad y pureza superiores

- ¿Qué función realiza un horno de tubo de vacío durante el recocido de películas delgadas de t-BTO? Lograr una cristalización de precisión

- ¿Cómo afecta el control de la curva de temperatura en un horno de sinterización de tubo de cuarzo al dopaje in situ de electrodos Ag-P?

- ¿Cuáles son las características clave de un horno tubular de 70 mm? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cuáles son las ventajas de los hornos de tubo de cuarzo en términos de personalización y especificaciones? Desbloquee precisión y flexibilidad para su laboratorio

- ¿Cuál es el papel de un sistema de horno de tubo en el crecimiento de MoS2 bicapa? Domina la síntesis CVD con control de precisión

- ¿Cómo influye un horno tubular con control programable de temperatura en el craqueo catalítico de gasóleo? Optimice su rendimiento